Anelli di tenuta per alberi rotanti - Sezione tecnica

Caratteristiche dell'albero

In un sistema di tenuta, i requisiti costruttivi dell’albero hanno una importanza cruciale per la funzionalità e la lunga durata dell’anello di tenuta.

Materiale, design e finiture sono perciò determinanti al fine di assicurare un corretto e duraturo funzionamento.

Materiale

Il materiale più utilizzato per la costruzione degli alberi è l’acciaio bonificato o da tempra. Generalmente si tratta degli acciai più comunemente utilizzati nell’ingegneria meccanica, che sono ammessi purchè rispettino i valori di durezza superficiale richiesti specificatamente per la zona di strisciamento, secondo le indicazioni riportate in tabella 4.

Sono accettabili anche materiali come ghise speciali e/o sferoidali se privi di cavità, soffiature e con porosità di dimensioni < 0.05 mm. In questi casi è comunque preferibile montare una boccola di scorrimento in acciaio trattato.

Sulle apparecchiature chimiche sono ammessi i riporti in ceramica con lo strato ben sigillato e adeso all’albero e con porosità < 0.05 mm ma non sono raccomandati con l’uso degli anelli di tenuta in quanto la loro particolare rugosità superficiale è causa di rapide usure dello spigolo.

Ammessi riporti in cromo solo con superficie rettificata a tuffo. Lo strato di cromo infatti non permette la formazione di uno strato di lubrificante stabile e, quando non bene adeso all’albero, è anche conseguenza di usure non uniformi oltre che di perdite di fluido dall’anello di tenuta.

Scarsamente idonei i materiali plastici a causa della loro scarsa conducibilità termica e quindi causa di potenziali surriscaldamenti sotto spigolo e/o di rammollimento e deformabilità dell’albero in alta temperatura.

Per quanto riguarda la tenuta di fluidi acquosi come acqua, liscive, ecc. e con basse velocità periferiche, per evitare la corrosione degli alberi, si possono utilizzare materiali metallici non ferrosi come il bronzo o sinterizzati speciali. Questi ultimi, però, sono generalmente sconsigliati in quanto cattivi conduttori di calore.

In alcuni casi specifici è possibile utilizzare boccole riportate in ottone e acciaio inossidabile.

Durezza

Come principio base e come prescritto dalla norma DIN 3760, la durezza dell’albero deve essere di 45 HRC con velocità periferica ≤ 4 m/sec e per una profondità di ≥ 0.3 mm.

All’aumentare della velocità è necessario aumentare proporzionalmente la durezza superficiale, prevedendo valori indicativamente di 45 – 55 HRC per velocità da 4 a 10 m/sec e di ≥ 60 HRC per velocità

≥ 10 m/sec.

In alcune applicazioni dove è previsto l’impiego di un albero non temprato e quindi con valori di durezza molto bassi, è possibile ammetterne l’uso fino a un limite minimo di ≥ 30 HRC purchè sia associato a velocità periferiche molto basse, ≤ 4 m/sec.

La scelta della durezza appropriata non dipende solo dalla velocità periferica, ma anche da fattori come la lubrificazione e la presenza di particelle abrasive contenute nel fluido da ritenere o nell’ambiente esterno. Scarsa lubrificazione e condizioni ambientali poco favorevoli richiedono difatti un albero di durezza più elevata.

Nella tabella 4 sono riportate le indicazioni del tipo di lavorazione, la durezza e il grado di finitura dell’albero espresso in μm in relazione alle condizioni di utilizzazione.

Nelle applicazioni con pressioni ≥ di 0.1 Mpa è necessario ridurre il grado di rugosità fino a un massimo di 0.4 μm Ra o 2 μm Rz.

L’idoneità di alberi con riporti superficiali di cromo, cadmio, nitruro e fosfato, deve essere valutata per ogni singolo caso. Lo strato di nitruro, ad esempio, deve essere levigato mentre quello di cromo richiede necessariamente una ulteriore rettifica a tuffo.

Si consiglia di consultare il Servizio Tecnico ROLF

| tipo di lavorazione | durezza HRC | grado di finitura (µm Ra) | grado di finitura (µm Rz) | utilizzo | grado di finitura (µm Ra) | grado di finitura (µm Rz) |

|---|---|---|---|---|---|---|

| rettifica | 30 | 0.8 | 4.0 | basse velocità <4m/sec | 0.4 | 2.0 |

| tempra rettifica | 45 | 0.4 | 2.0 | medie velocità >=4m/sec <10m/sec | 0.3 | 1.5 |

| tempra cementazione rettifica | 60 | 0.2 | 1.0 | alte velocità >=10 m /sec | 0.2 | 1.0 |

Rugosità

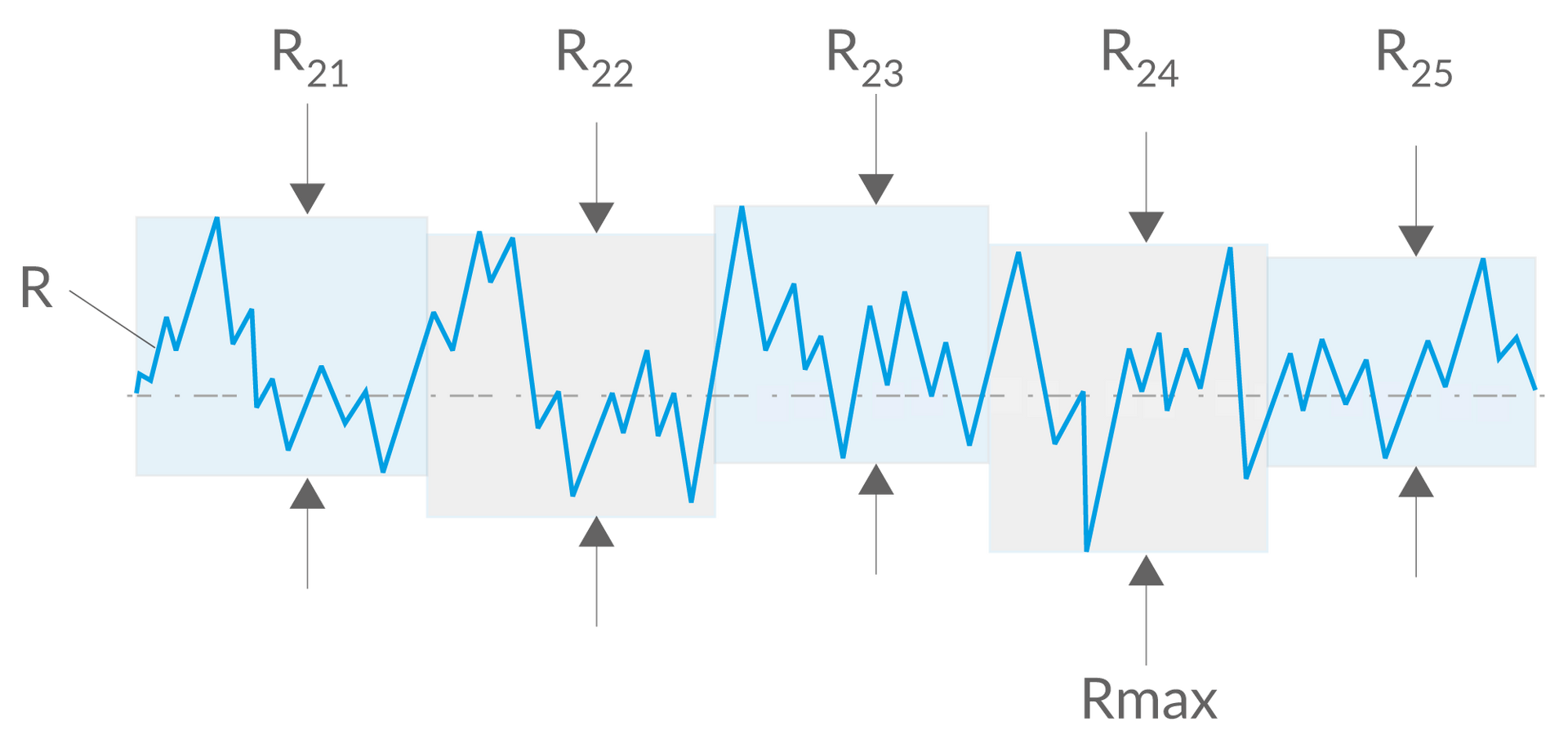

La rugosità è indice del grado di finitura dell’albero. Può essere espressa in diversi modi:

- Ampiezza media (Rz): è il valore medio aritmetico delle singole ampiezze di rugositˆ di 5 tratti di misura parziali consecutivi (vedi Fig. 37 ).

- Ampiezza massima di rugosità (Rmax): è la più grande delle ampiezze di rugosità parziali che si trovano nel tratto di misura complessivo Lm (nel grafico soprastante Rz4=Rmax)

- Rugosità media (Ra): è il valore medio aritmetico dei valori assoluti di tutte le distanze del profilo di rugosità R all’interno del tratto di misura complessivo Lm (vedi Fig. 38 ).

Se la rugosità viene espressa in Rmax o Rz il grado di finitura superficiale dell’albero deve essere contenuto entro i seguenti limiti:

- Rmax ≤ 6.3 µm

- Rz da 1 a 4 µm

(Per quanto riguarda la superficie, l’indice di rugosità più significativo è Rmax).

Figura: ampiezza media RZ

Figura: ampiezza media RZ

Superficie di contatto

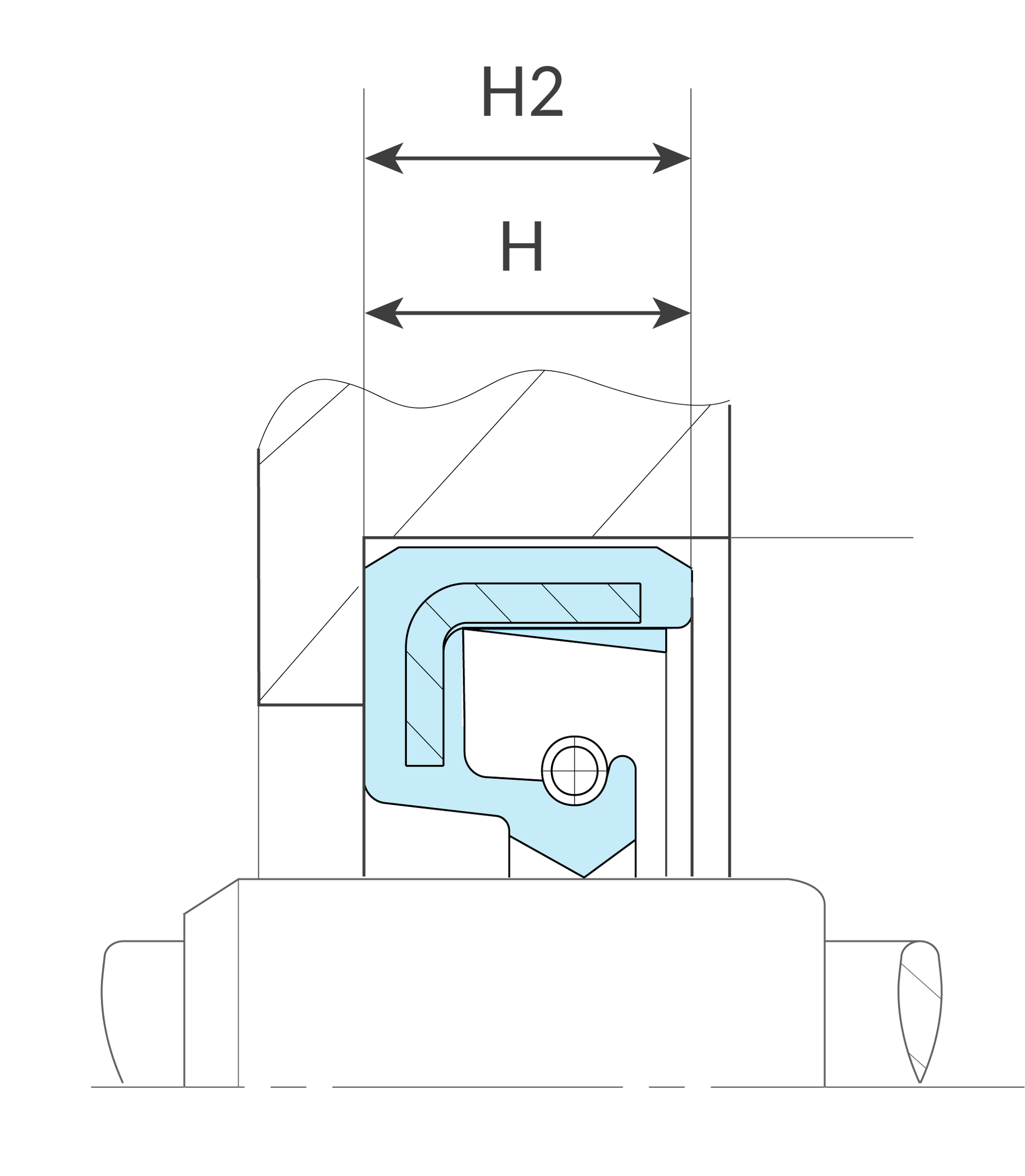

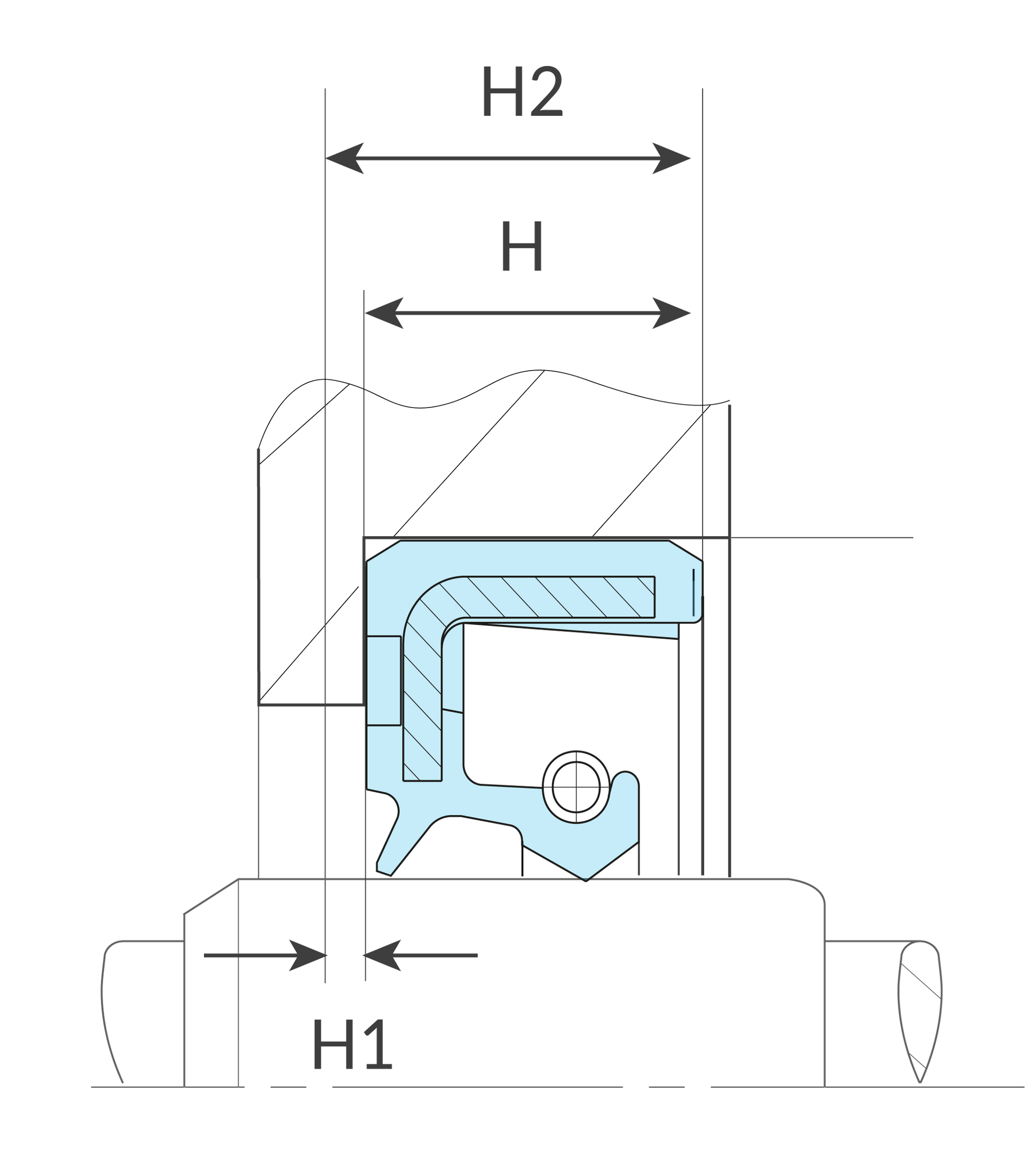

I valori di durezza e rugosità prescritti, sono da considerare necessari specificatamente per la zona identificata come area di contatto. L’area di contatto ha dimensioni variabili in relazione alla altezza H dell’anello di tenuta.

La tabella seguente è una sintetica guida per il dimensionamento dell’area di contatto H2 qualora le esigenze costruttive non consentano l’estensione dei requisiti richiesti a tutto l’albero.

Superficie di contatto di un anello di tenuta:

Figura:

H= altezza anello

H1= margine di sicurezza

H2 superficie di contatto

| altezza H | H1 | H2 superficie di contatto |

|---|---|---|

| 7 | 1.5 | 8.5 |

| 8 | 1.5 | 9.5 |

| 10 | 2.0 | 12.0 |

| 12 | 2.0 | 14.0 |

| 15 | 3.0 | 18.0 |

| 20 | 3.0 | 23.0 |

Lavorazione della superficie di contatto

Prove sperimentali mirate a rilevare il comportamento degli anelli di tenuta in relazione ai diversi tipi di superfici di scorrimento, hanno mostrato come i migliori risultati ottenibili su produzione di serie in larga scala (non solo dal punto di vista delle massime prestazioni, ma anche con costanza, ripetibilità dei risultati, nonché facilità di esecuzione) possano essere ottenuti con superfici di scorrimento finite mediante rettifica “a tuffo” (in questo caso la rugosità Ra deve essere compresa tra 0,2 e 0,63 µm). Questo tipo di rettifica, infatti, diventa indispensabile per non generare microrugosità ad andamento elicoidale, (tipiche delle rettifiche “a passata”) che, per “effetto pompa”, risultano molto dannose dal punto di vista dell’efficienza della tenuta. Le micro solcature elicoidali funzionano infatti come convogliatrici del fluido in un senso o in quello opposto, alterando l’equilibrio del meccanismo di tenuta e provocando perdite copiose, il più delle volte interpretato come difetto dell’anello di tenuta.

La superficie di contatto, limitatamente alla superficie H2 (fig. xx), deve essere quindi assolutamente priva di microrigature elicoidali che abbiano un orientamento.

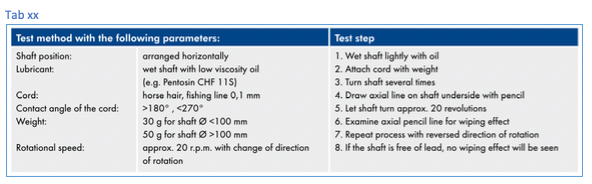

Per verificare la presenza di microrigature elicoidali, alberi e boccole di scorrimento possono essere sottoposti a controllo mediante una una prova elementare e molto semplice, come mostrato in figura xx

Un risultato affidabile è ottenuto rispettando i parametri indicati in tabella xx, quali:

- angolo di avvolgimento del filo,

- numero di giri

- peso.

Su superfici liscie e prive di rigatura il filo scivola sull’albero senza nessun movimento assiale mentre in presenza di microrigatura, scorre in senso assiale verso destra o verso sinistra a seconda del senso di rotazione.

Nei casi in cui, per particolari esigenze costruttive, non sia possibile ottenere alberi con il tipo di superficie richiesto o nel caso di interventi resi necessari dalla presenza di corrosioni superficiali, è possibile ricorrere al montaggio di una pista di scorrimento (vedi figura 39 ) sopra la zona di tenuta. Questa soluzione permette rapida intercambiabilità ed economia negli interventi di manutenzione.

FAR AVERE TABELLA E DISEGNO TRADOTTI

Rettifica a tuffo

E’ il metodo più usato e sicuro (rettifica senza movimento assiale della mola) perché produce una superficie completamente esente da microrigatura elicoidale. Per ottenere un alto grado di sicurezza qui di seguito alcuni accorgimenti raccomandati:

- al termine della rettifica, attendere > di 30 secondi l’esaurimento dello scintillio.

- La mola deve esserec ravvivata con un utensile a grana multipla che eviti la formazione di rigature o solchi sulla mola e che sarebbero poi riprodotti sulla superficie di contatto dell’albero.

- L’operazione di rettifica va eseguita evitando un rapporto intero tra la velocità dell’albero e la velocità della mola (p.es. 45 rpm/min x 1700 rpm/min).

Tornitura dura

E’ un tipo di finitura superficiale usata prevelentemente su alberi a senso di rotazione unico.

Permette una economia realizzativa in quanto

- la lavorazione dell’albero è unica con un unico montaggio

- i tempi di settaggio macchina sono brevi

- le fasi di lavorazione sono ridotte

- nessun residuo di molatura

- struttura superficiale dell’albero definita con precisione

Tuttavia, devono essere osservati parametri operativi speciali per ottenere una superficie idonea che non provochi malfunzionamenti della tenuta:

- alimentazione,

- velocità di taglio,

- profondità di taglio

- materiale dell’utensile

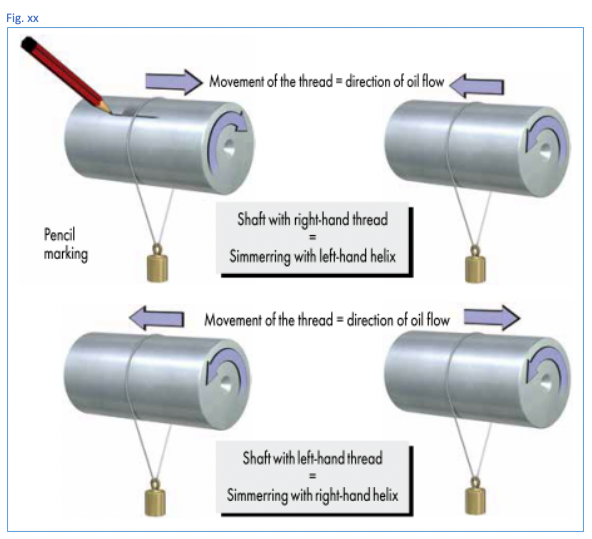

Una superficie tornita ha un notevole effetto pompante. La spiralatura creata dalla lavorazione spinge l’olio in una direzione che dipende dal senso di rotazione dell’albero.

E’ fondamentale quindi la scelta dell’anello di tenuta più adatto sia nel caso che l’albero ruoti spingendo il fluido verso l’interno del sistema sia che ruoti in senso opposto.

Quando ruota in senso opposto diventa fondamentale la scelta della tenuta che obbligatoriamente deve sviluppare un effetto idrodinamico di grado superiore a quello della spiralatura dell’albero, non sempre facile da determinare, se non sperimentalmente.

Questa è la ragione per la quale si consiglia di adottare questa tipo di finitura solo per alberi con senso di rotazione fisso e orientato in modo da spingere il fluido verso l’interno del sistema.

Una prova pratica è sempre comunque raccomandata.

Sulle superfici tornite l’attrito degli anelli di tenuta è equivalente a quello sulle superfici rettificate.

Il Servizio Tecnico ROLF è a disposizione per tutte le informazioni necessarie.

Lappature e lucidatura

Superfici troppo lisce o lucide con valori di Ra < 0,2 µm, in combinazione con velocità periferiche elevate, portano a malfunzionamenti della tenuta.

La lubrificazione dello spigolo di tenuta per effetto capillare ne risulta ostacolata provocando interruzioni nello strato di lubrificante idrodinamico e come conseguenza un surriscaldamento e un rapido deterioramento della gomma.

Viceversa, superfici troppo rugose, con valori superiori a Ra > 0.8 µm, portano velocemente ad un’usura prematura dell’anello di tenuta.

In entrambi i casi il risultato è identico cioè una grossa perdita di fluido.

In caso di alberi che durante la rotazione abbiano anche movimenti assiali aggiuntivi, per assicurare il buon funzionamento, si consiglia di osservare le seguenti limitazioni ai valori di rugosità ammessi:

• Ra = 0.2 µm max

• Rz = 1.0 µm max

Altre lavorazioni

Altri metodi di lavorazione sono, levigatura, smerigliatura e alesatura. Le superfici ottenute con questi metodi hanno caratteristiche che non soddisfano completamente i requisiti necessari, pertanto, anche in questi casi, si consiglia di verificare la loro adeguatezza per l’impiego con anelli di tenuta mediante prove pratiche di funzionamento.

Figura: Anello in funzione di pista di scorrimento

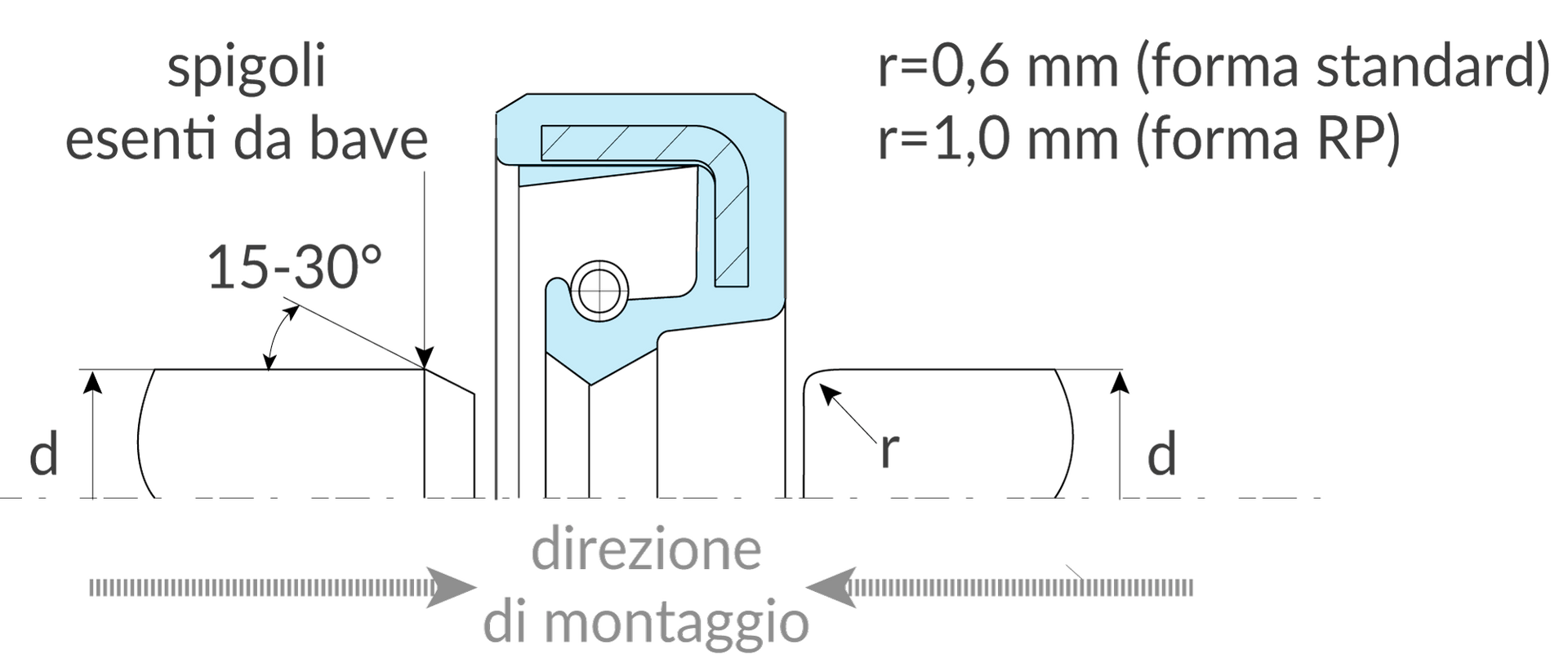

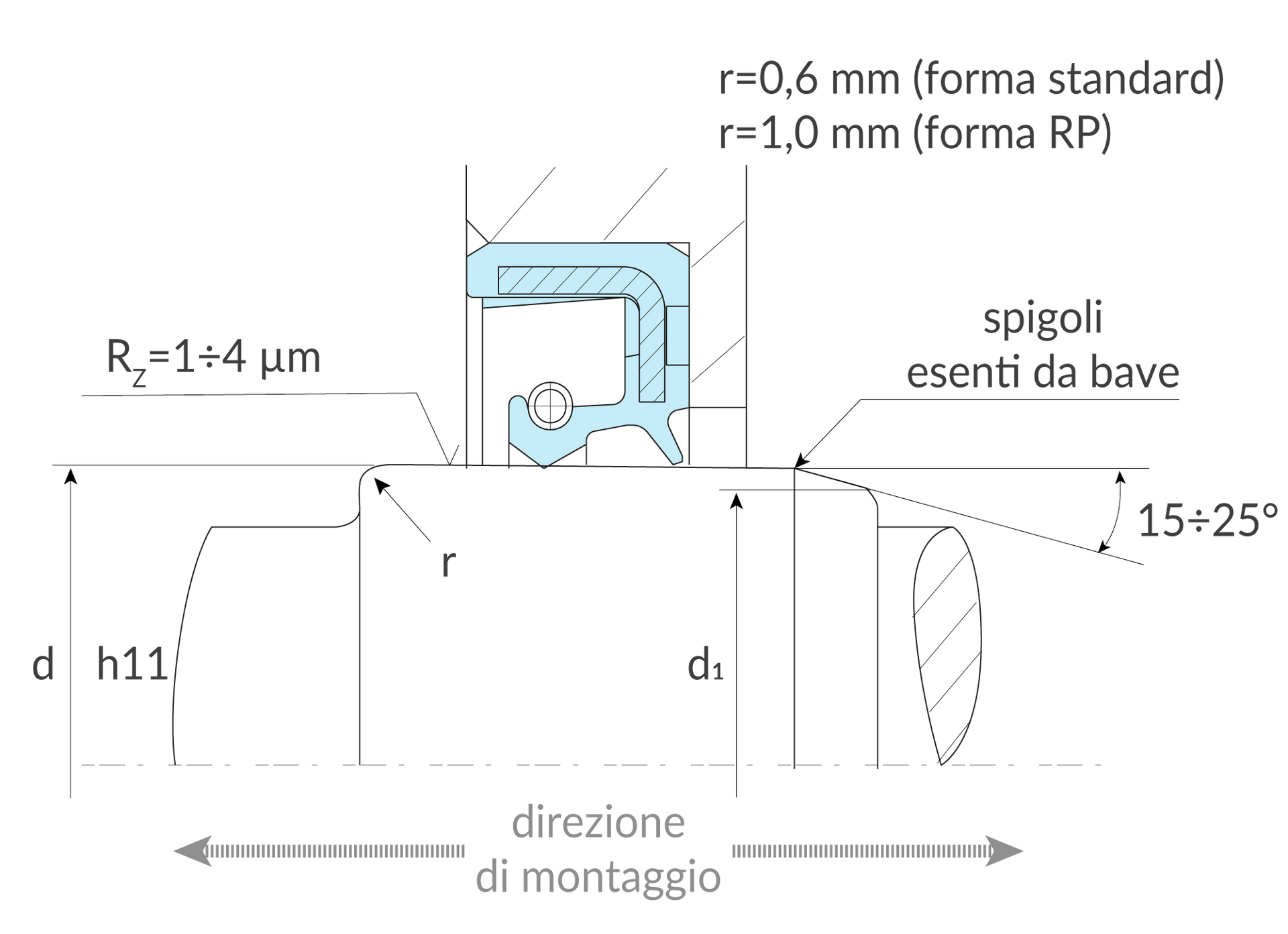

Smusso di invito

Per non danneggiare il labbro di tenuta durante il montaggio, è necessario eseguire, secondo la direzione di montaggio, uno smusso od un arrotondamento di invito, come indicato in fig. 40 . Rigature, bave di lavorazione, corrosioni o altri difetti presenti sulla superficie di tenuta dell’albero conducono a perdite. Per questo motivo è consigliabile proteggere gli alberi fino al montaggio, evitando danneggiamenti accidentali.

In tabella xx il corretto dimensionamento dello smusso in relazione al diametro dell’albero.

| d (mm) - diametro albero | d1 (mm) |

|---|---|

| <10 | d - 1.5 |

| 10 ÷ 20 | d - 2.0 |

| 20 ÷ 30 | d - 2.5 |

| 30 ÷ 40 | d - 3.0 |

| 40 ÷ 50 | d - 3.5 |

| 50 ÷ 70 | d - 4.0 |

| 70 ÷ 95 | d - 4.5 |

| 95 ÷ 130 | d - 5.5 |

| 130 ÷ 240 | d - 7.0 |

| >240 | d - 11.0 |

Tolleranze di lavorazione

Per ciò che concerne le tolleranze di lavorazione dell’albero nella zona interessata alla tenuta, è ammesso un grado di lavorazione minimo corrispondente alla ISO h 11; tolleranza di circolarità grado IT8.

(vedi tabella Tolleranze ISO negli allegati).

verifica traduzioni illustrazione in basso

Anelli di tenuta per alberi rotanti -

Sezione tecnica