Anelli di tenuta per alberi rotanti - Sezione tecnica

Condizioni di esercizio

Le condizioni di esercizio dei complessivi meccanici sono determinanti nella scelta degli anelli di tenuta.

I paragrafi seguenti trattano le problematiche e le soluzioni più comuni. Per impieghi particolarmente gravosi è opportuno consultare il ns. Servizio Tecnico.

Influenza dell’elastomero sul fluido da ritenere

E’ opportuno considerare innanzitutto l’influenza che il materiale costituente il labbro di tenuta può esercitare sul fluido da ritenere. E’ il caso, ad esempio, in cui l’anello di tenuta viene a contatto con prodotti alimentari o farmaceutici, per i quali, anche in relazione all’evolversi della legislazione specifica, è imposta l’attenta tutela da possibili alterazioni del prodotto.

Se consideriamo i prodotti alimentari, anche il solo odore che potrebbe essere trasmesso dalla gomma all’alimento, ne determinerebbe l’esclusione dallo specifico impiego. Diventa quindi di cruciale importanza la scelta del materiale più adatto al fluido da ritenere.

Influenza del fluido da ritenere sull’elastomero

Il materiale del labbro di tenuta è oggetto di azioni di carattere chimico e fisico, dovute alla natura del fluido da ritenere e alla temperatura d’esercizio. Tali azioni si presentano in modo combinato. Una temperatura troppo alta può causare una prematura degenerazione delle caratteristiche del materiale costituente il labbro di tenuta e l’instaurarsi di reazioni chimiche tra gli additivi contenuti nell’olio e l’elastomero.

Le conseguenze di queste reazioni chimiche possono essere:

- un indurimento dell’elastomero quale conseguenza di perdite di uno o più componenti la mescola.

- un rammollimento dell’elastomero causato da assimilazione di sostanze dal fluido da ritenere o da scissioni chimiche.

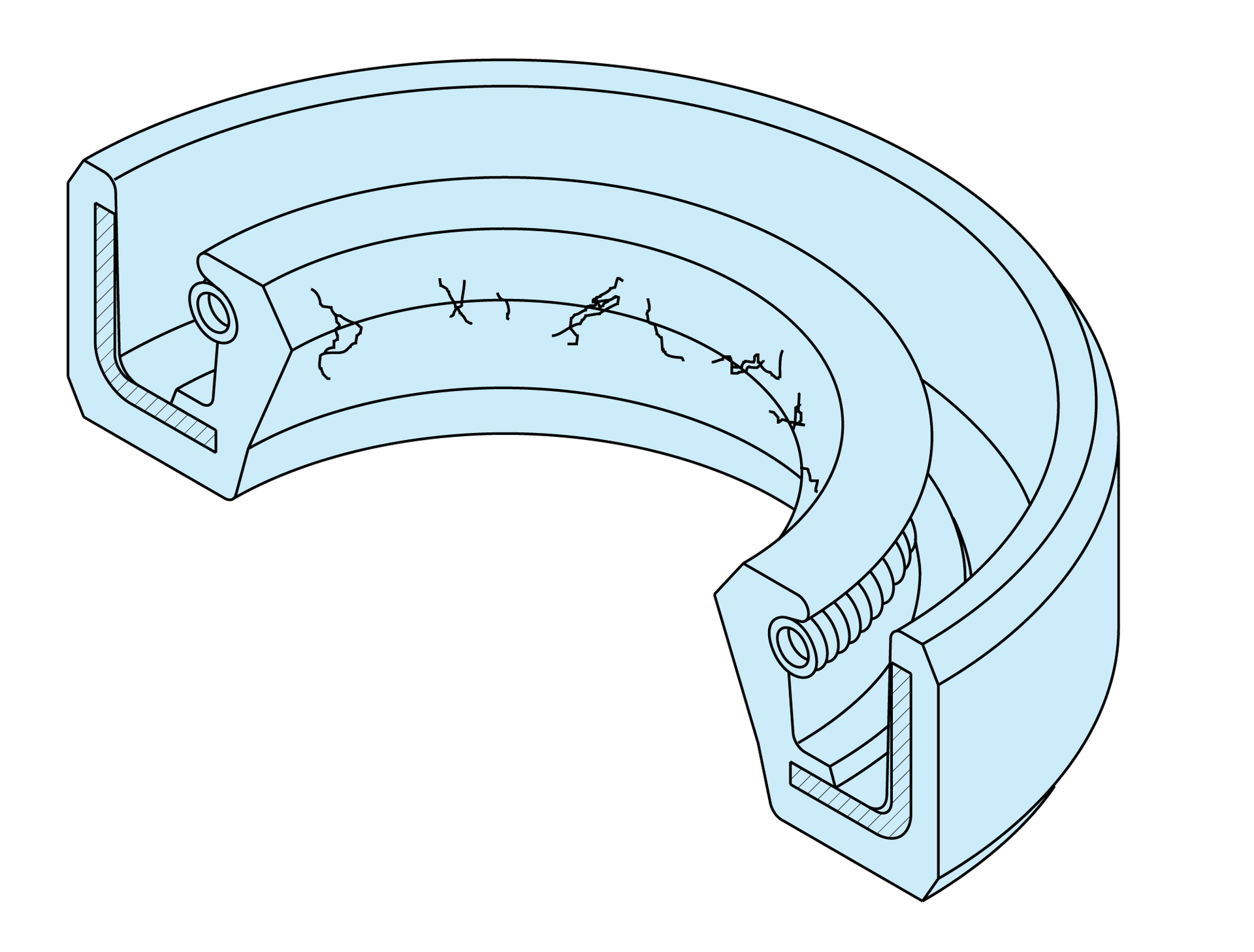

La figura mostra gli effetti dannosi provocati dall’indurimento della gomma sullo spigolo di tenuta

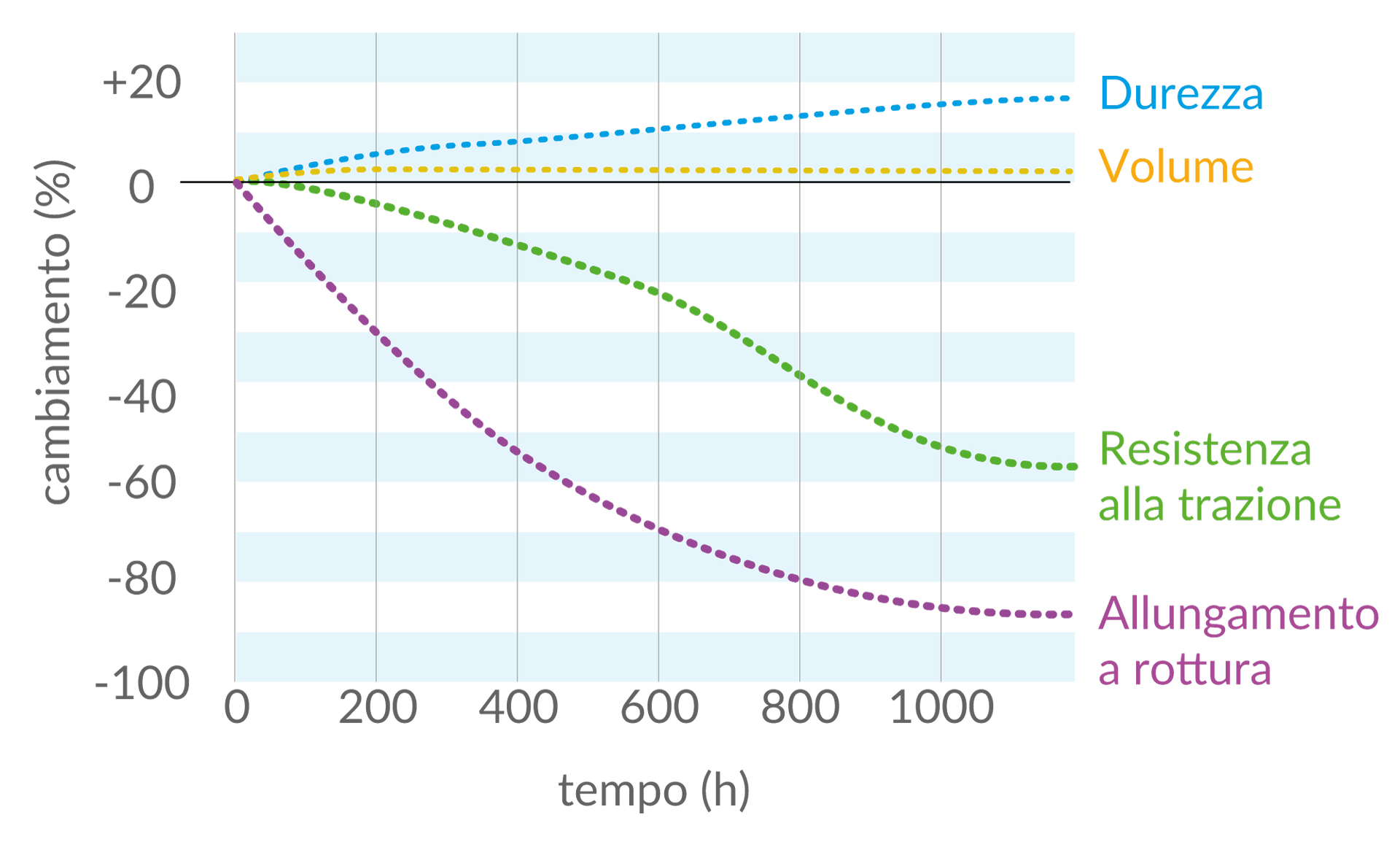

La figura sopra mostra le variazioni dei parametri tipici che caratterizzano una mescola in funzione di una prolungata immersione in un lubrificante tipo, specialmente se in alta temperatura.

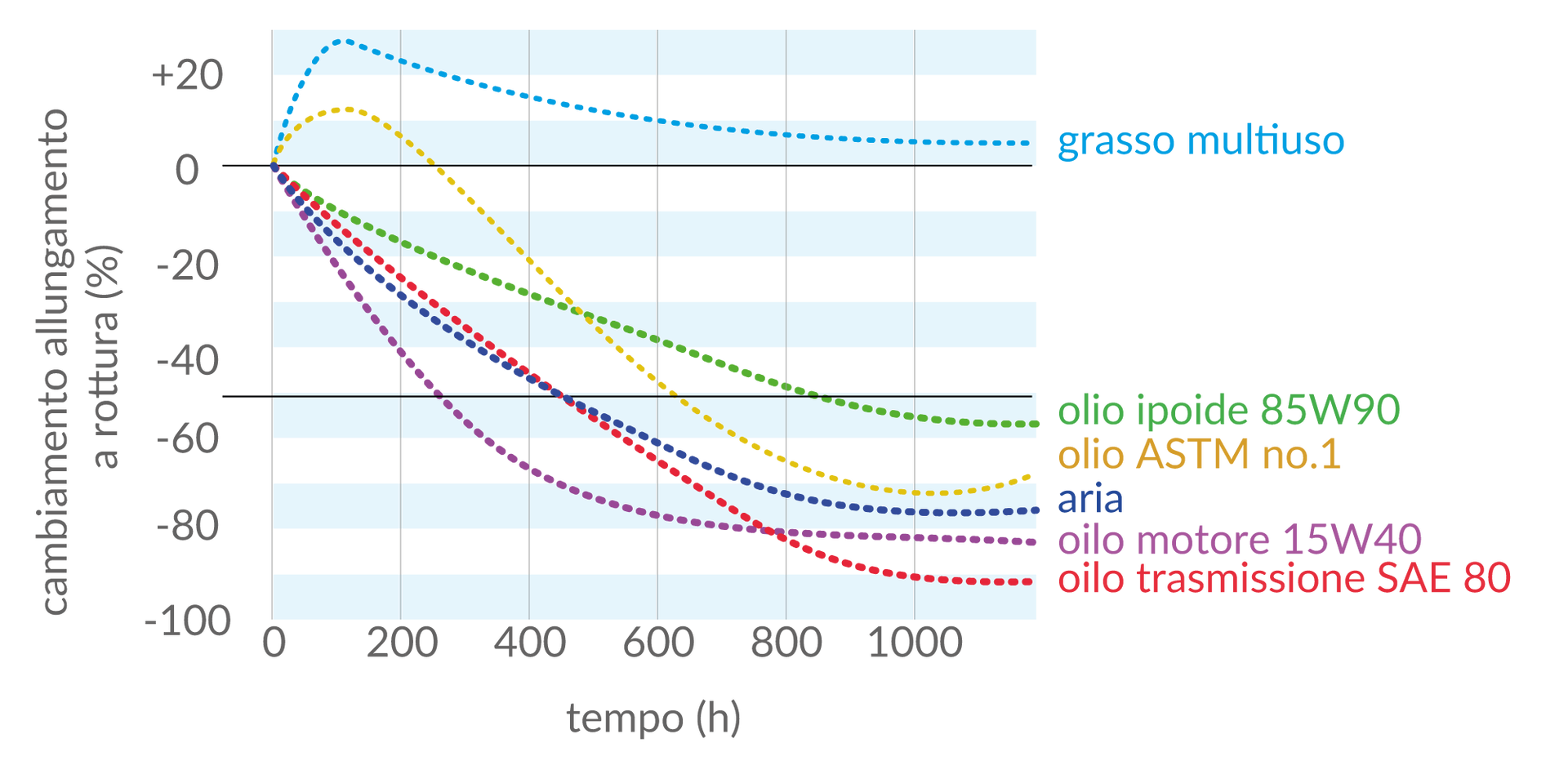

La figura mostra l’influenza negativa sul carico di allungamento di una mescola tipo delle diverse tipologie di lubrificanti.

In concomitanza con l’impiego di fluidi di nuova generazione, fluidi poco conosciuti o anche solo in caso di incertezza, si raccomanda di effettuare un test preventivo di compatibilità prima della messa in servizio.

Il test, eseguito in condizioni standard, fornisce le migliori informazioni circa l’idoneità dell’elastomero di cui è composto l’anello di tenuta, e ne assicura il buon utilizzo.

Può essere utile anche una consultazione con il produttore del fluido.

rafo

Lubrificanti ipoidali

Gli olii ipoidali contengono additivi (zolfo, perossidi) che vengono liberati per effetto di un aumento di temperatura e possono innescare reazioni chimiche con i materiali costituenti il labbro di tenuta.

Ciò avviene in particolar modo con gli elastomeri che contengono le medesime sostanze di cui sono composti gli additivi degli olii.

Le reazioni chimiche che si instaurano in questo caso determinano una ulteriore reticolazione degli elastomeri con conseguente indurimento e successiva precoce distruzione del labbro per usura.

Un esempio di questa reazione è dato dalla gomma nitrilica che, pur avendo come limite massimo di temperatura 120*C, in presenza di olii additivati può operare a non più di 80°C.

Se nell’impiego con olii ipoidi le temperature di esercizio risultano superiori agli 80°C, occorre prevedere l’utilizzo di mescole più resistenti, quali la poliacrilica (ACM) od un fluoro-elastomero (FPM).

Lubrificanti sintetici

La composizione dei lubrificanti sintetici è caratterizzata dall’olio di base combinato con un grande numero di additivi. A seconda del tipo di olio base e della sua formulazione, il materiale standard NBR può essere usato con tutti quei lubrificanti sintetici a basso contenuto di additivi.

Con oli maggiormente additivati, in particolare con temperature al di sopra di +80°C, il materiale più idoneo e con maggiori garanzie è l’FPM.

A causa del grande numero di additivi presenti sul mercato e alla loro variegata combinazione negli olii di base, è facile riscontrare problemi di resistenza chimica. Per questo motivo si raccomanda di eseguire sempre una verifica preventiva mediante test di compatibilità.

Lubrificanti a base minerale

Generalmente, gli anelli di tenuta con materiale standard NBR ed FPM mostrano una buona resistenza a questi fluidi.

Con fluidi estremamente additivati per i quali non vi sono a disposizione dati ricavati dall’esperienza si consiglia di effettuare un test di compatibilità.

Grassi lubrificanti

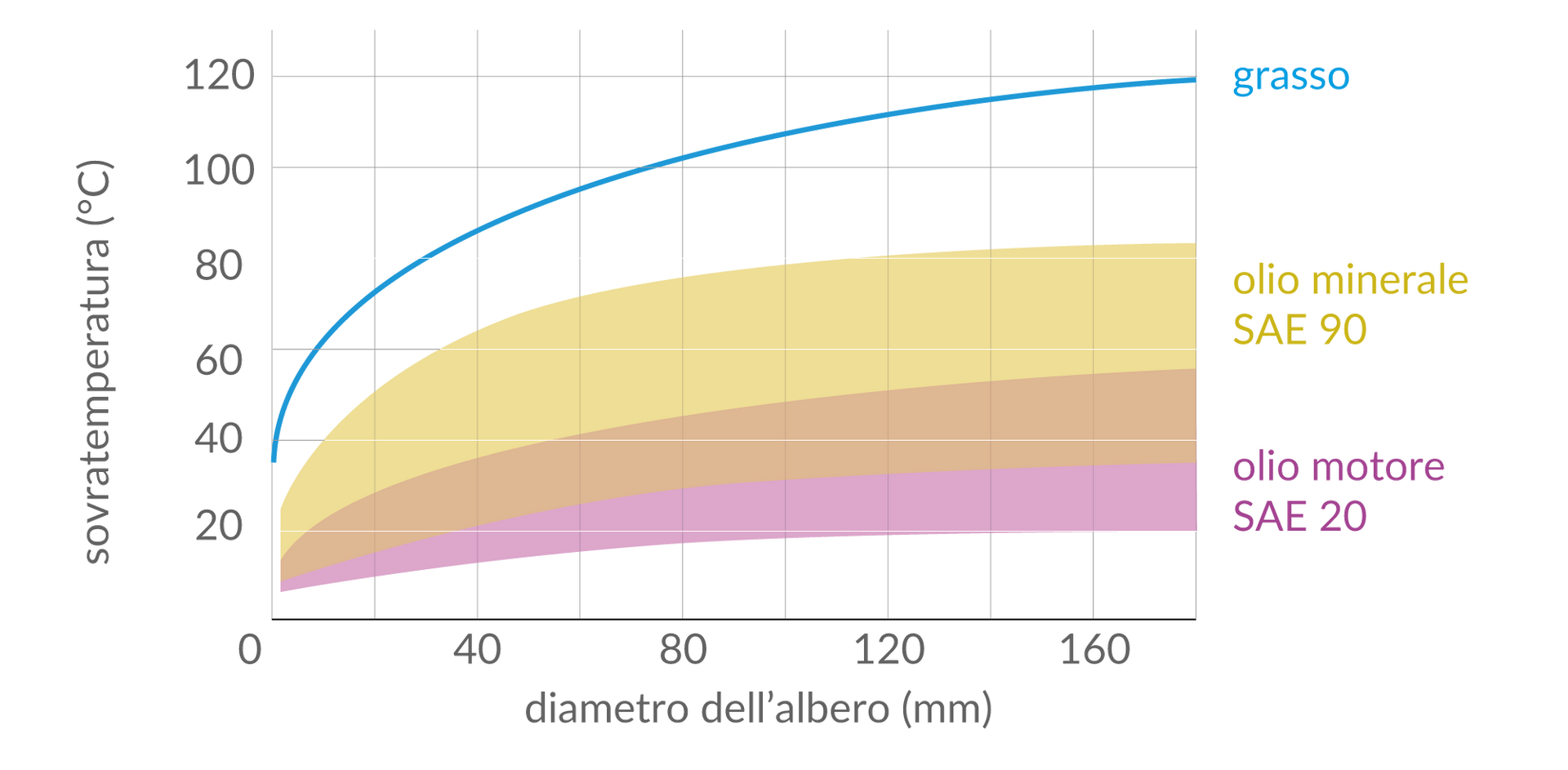

Nella tenuta con grasso il calore, generato per attrito durante il funzionamento, viene dissipato con maggiore difficoltà (vedi diag. 3). Ciò può provocare surriscaldamenti del punto di tenuta per cui è necessario porre una limitazione sul valore massimo della velocità periferica ammessa. Per questo motivo, normalmente, quando le velocità periferiche raggiungono il 50 % del valore limite indicato per quel tipo di mescola (vedi Tab. pag. 31) prima di autorizzarne l’impiego si ritiene opportuno verificarne gli effetti attraverso una prova pratica.

Casi particolari prevedono l’utilizzo di guarnizioni che, pur essendo lubrificate con grasso contenuto in un proprio serbatoio interno, sono a contatto con fluidi diversi (tipo acqua). In questi casi il surriscaldamento viene contenuto dall’azione di raffreddamento propria del fluido per cui le limitazioni sulle velocità periferiche possono essere minori.

E’ importante osservare che il livello del liquido da ritenere determina le condizioni di dissipazione del calore e quindi la temperatura sul punto di tenuta. Nel diagramma sottostante la curva inferiore si riferisce al caso in cui l’albero sia completamente sommerso dal liquido; la curva superiore si riferisce a temperature rilevate con l’albero sommerso al 25 %.

Diagramma: sovratemperatura sul punto di tenuta di un anello di tenuta per grasso, olio cambio SAE 90 (a 100°C), olio motore SAE 20 (a 100°C) a 3.000 giri/min.

Temperatura di esercizio

La temperatura del fluido da ritenere ha un’influenza fondamentale sulla vita e, quindi, sull’efficienza di un anello di tenuta (vedi par. 3.1, Tab. 1 e 2). E’ necessario però considerare che alla temperatura propria del fluido, occorre sommare una sovratemperatura provocata dall’attrito tra lo spigolo di tenuta e la superficie dell’albero. L’entità della sovratemperatura dipende da diversi fattori, tra cui i principali sono:

- rugosità dell’albero (vedi par. 7.2)

- velocità periferica (vedi par. 6.5)

- pressione d’esercizio (vedi par. 6.6)

- tipo di fluido da ritenere (vedi diagr. 3, par. 6.2.2)

- lubrificazione (vedi par. 6.7)

- forma del labbro di tenuta (vedi descrizioni in cap. 10)

il livello di olio nel sistema definisce il grado di dissipazione del calore in eccesso. Una buona lubrificazione dello spigolo determinerà una buona dissipazione del calore e quindi una sovra temperatura inferiore rispetto a quella di un sistema poco lubrificato.

L’area compresa tra il limite superiore e inferiore dei tre tipi di olii mostrati nel grafico 21, mostrano questa differenza. Il limite più basso corrisponde ad un albero completamente immerso nel fluido mentre il limite più alto corrisponde ad un albero parzialmente immerso nel fluido.

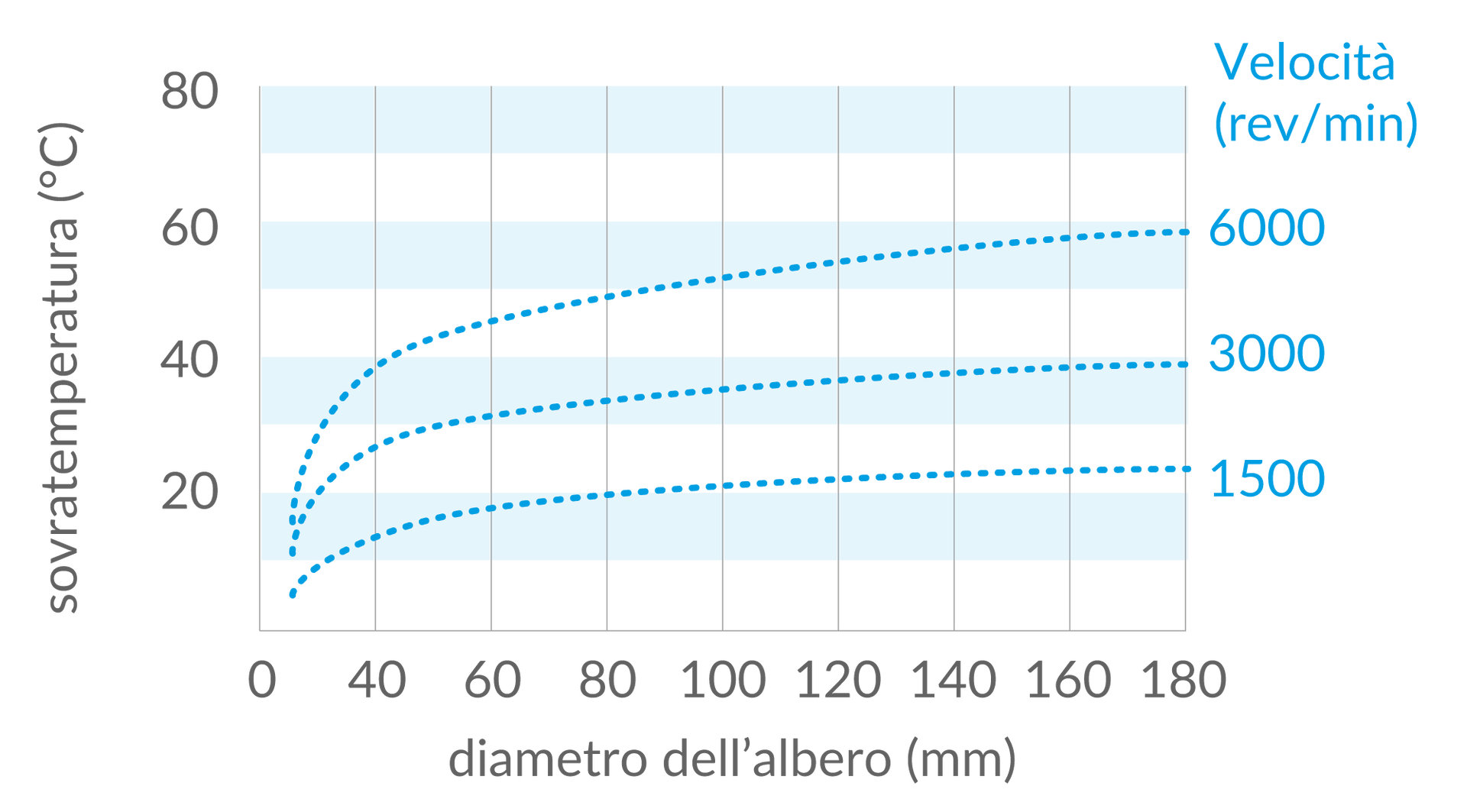

Il grafico 22 mostra l’incremento della temperatura sotto spigolo in funzione della velocità di rotazione e del diametro dell’albero in condizione di buona lubrificazione.

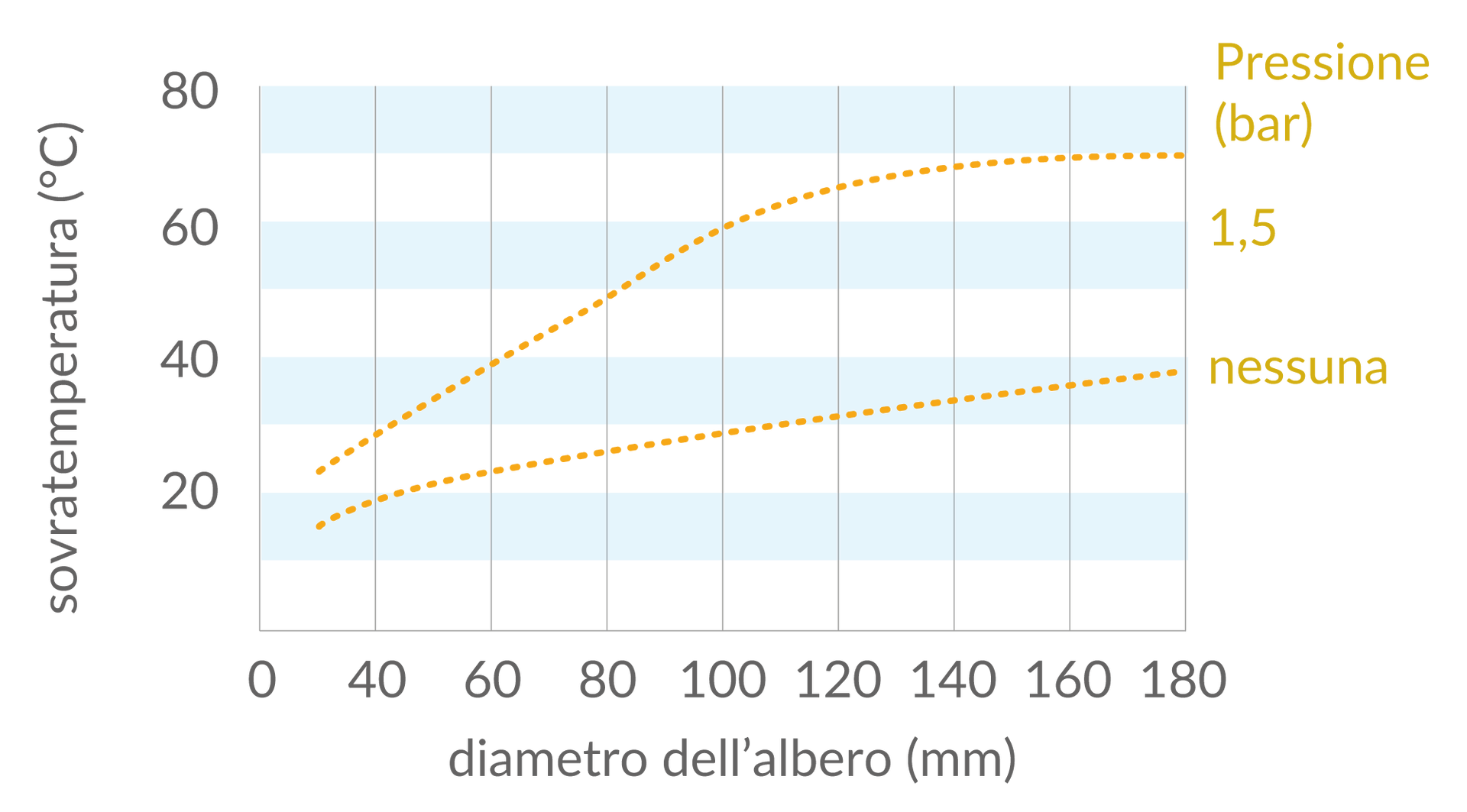

Un aumento di pressione comporta un parallelo e conseguente aumento di temperatura sotto lo spigolo di tenuta. Il grafico 23 mostra l’influenza della pressione sulla temperatura.

Raccomandati una buona lubrificazione, l’impiego di alberi in materiali che facilitino l’evacuazione del calore e con bassa rugosità superficiale.

L’impiego di un anello di tenuta dotato di labbro para-polvere può comportare un ulteriore incremento di circa 20°C.

Il surriscaldamento dello spigolo, quando eccedente i limiti ammessi da ogni singolo elastomero, può causare:

- forti usure dello spigolo di tenuta

- indurimento precoce del labbro di tenuta

- formazione di micro-criccature sotto spigolo

- riduzione della durata in servizio

Diagramma: sovratemperatura sul punto di tenuta di un anello di tenuta in funzione della velocità di rotazione in olio motore SAE20 (a 100°C) al livello del centro dell'albero.

Diagramma: sovratemperatura sul punto di tenuta di un anello di tenuta in funzione della pressione in olio motore SAE20 (a 100°C) al livello del centro dell'albero a 3000 giri/min.

Comportamento alle basse temperature

L’abbassamento progressivo della temperatura provoca una graduale riduzione della elasticità della gomma, fino alla sua completa vetrificazione.

La temperatura che determina il cambiamento dell’elastomero dallo stato elastico a quello vetroso è detto “punto di transizione vetrosa”. Il valore del punto di transizione vetrosa è funzione delle caratteristiche chimiche della gomma e varia da -10°C a -40°C.

Materiali a formulazioni speciali che abbassano la soglia di resistenza possono essere forniti.

Il processo di congelamento è reversibile. Con la risalita della temperatura la struttura della gomma ritorna allo stato elastico e alle sue proprietà originali.

Sugli anelli di tenuta il calore è prodotto dalla frizione che il labbro esercita sull’albero in rotazione.

A temperature molto basse e a forte rischio congelamento della gomma, il calore generato dalla frizione può essere sufficiente a mantenere l’anello nello stato elastico o a riportarlo velocemente da quello vetroso a quello elastico immediatamente dopo l’avvio della rotazione.

Le possibili perdite momentanee di lubrificante sono prevalentemente da ricondurre alla sua viscosità che alle basse temperature è molto alta o a quando sono presenti forti deflessioni dell’albero.

Velocità periferica

E’ espressa normalmente in m/sec, dalla formula:

∏ x Ø albero d [mm] x velocità n [giri/min]

Vp (m/sec) = -----------------------------------------------

60 x 1000

L’effetto di tale velocità, a causa dell’attrito tra la superficie dell’albero e lo spigolo di tenuta, determina un aumento di temperatura del fluido nella zona di tenuta. Per prevenire i danni causati dal conseguente indurimento dell’elastomero e/o alla formazione di residui oleo-carboniosi, occorre tenere presente questo parametro per la scelta del tipo adatto di elastomero costituente l’anello di tenuta.

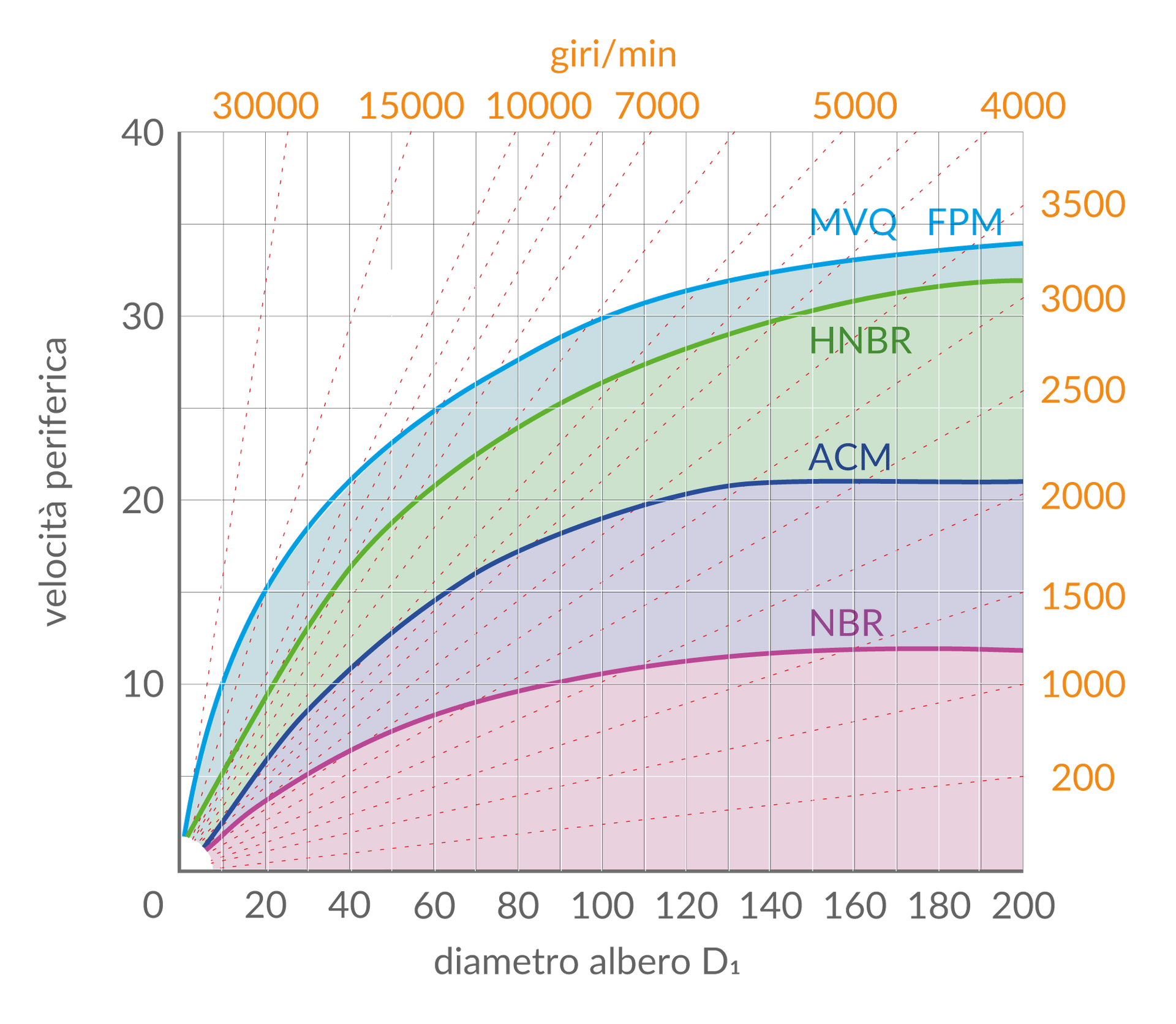

La tabella 3 indica il valore assoluto della velocità periferica ammessa dal tipo di mescola ed ha valore puramente indicativo in quanto svincolata da tutti i parametri che influiscono sulla tenuta.

Per una scelta corretta, l’esperienza suggerisce di non superare i limiti massimi della velocità periferica, indicati nel diagramma 4.

Dal diagramma 4 si ricavano i valori delle massime velocità periferiche ammissibili in funzione del diametro dell’albero, del numero di giri e del tipo di materiale del labbro di tenuta.

Per una corretta interpretazione del diagramma occorre precisare che i valori della velocità periferica ottenuti sono indicativi, in quanto dedotti da esperienze condotte con anelli di tenuta di forma standard, nelle migliori condizioni di utilizzazione per quanto riguarda la lubrificazione (olio motore SAE 30), lo smaltimento del calore, il grado di finitura dell’albero, la pressione di esercizio.

La trattazione più completa dei predetti parametri è rimandata ai relativi capitoli.

Tabella: valore assoluto della velocità periferica ammessa dal tipo di mescola

| tipo di elastomero | limiti massimi ammessi per la velocità periferica /m/sec |

|---|---|

| NBR | 12 |

| HNBR | 32 |

| ACM | 22 |

| MVQ | 34 |

| FPM | 34 |

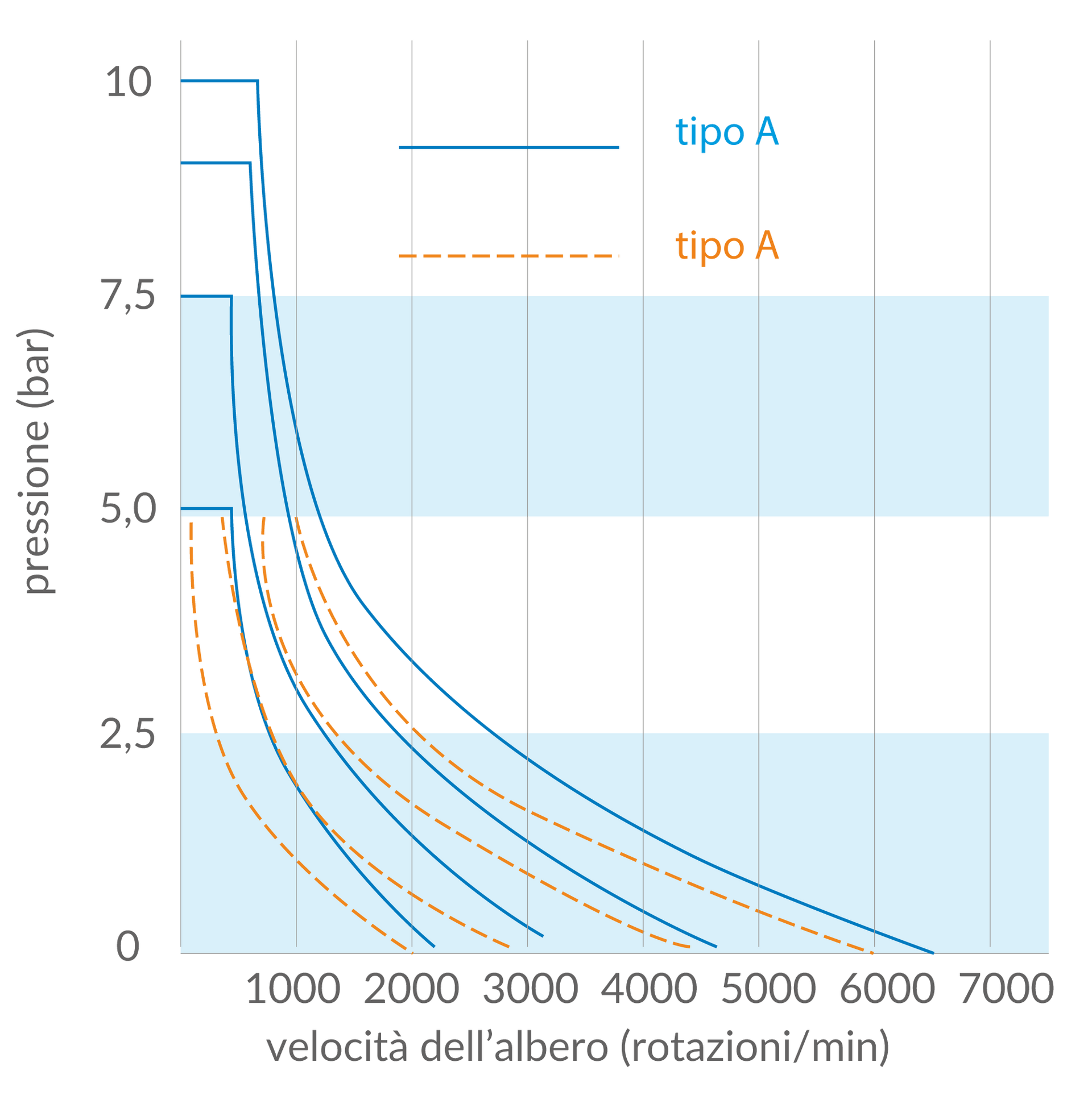

Pressione di esercizio

Gli anelli di tenuta nelle forme standard non sono consigliati per impieghi con pressioni del fluido superiori a 0,5 bar. Infatti, quando sono sottoposti a pressioni superiori, su di essi viene ad agire una forza radiale che, sommata a quella della molla, comprime eccessivamente il labbro di tenuta sull’albero.

Ne consegue un aumento di attrito con sviluppo eccessivo di calore, causa di una rapida e precoce usura dello spigolo, dell’indurimento e delle criccature della gomma e conseguente riduzione della durata.

In casi limite può verificarsi anche il rovesciamento del labbro.

Il grafico 25 mostra i limiti operativi dell’anello di tenuta in relazione alla pressione operativa “p” e alla velocità periferica “v”.

Nelle applicazioni ove il calore sviluppato comporti un rischio di pressurizzazione dell’aria, si consiglia l’adozione di valvole di sfiato o di ampie camere comunicanti.

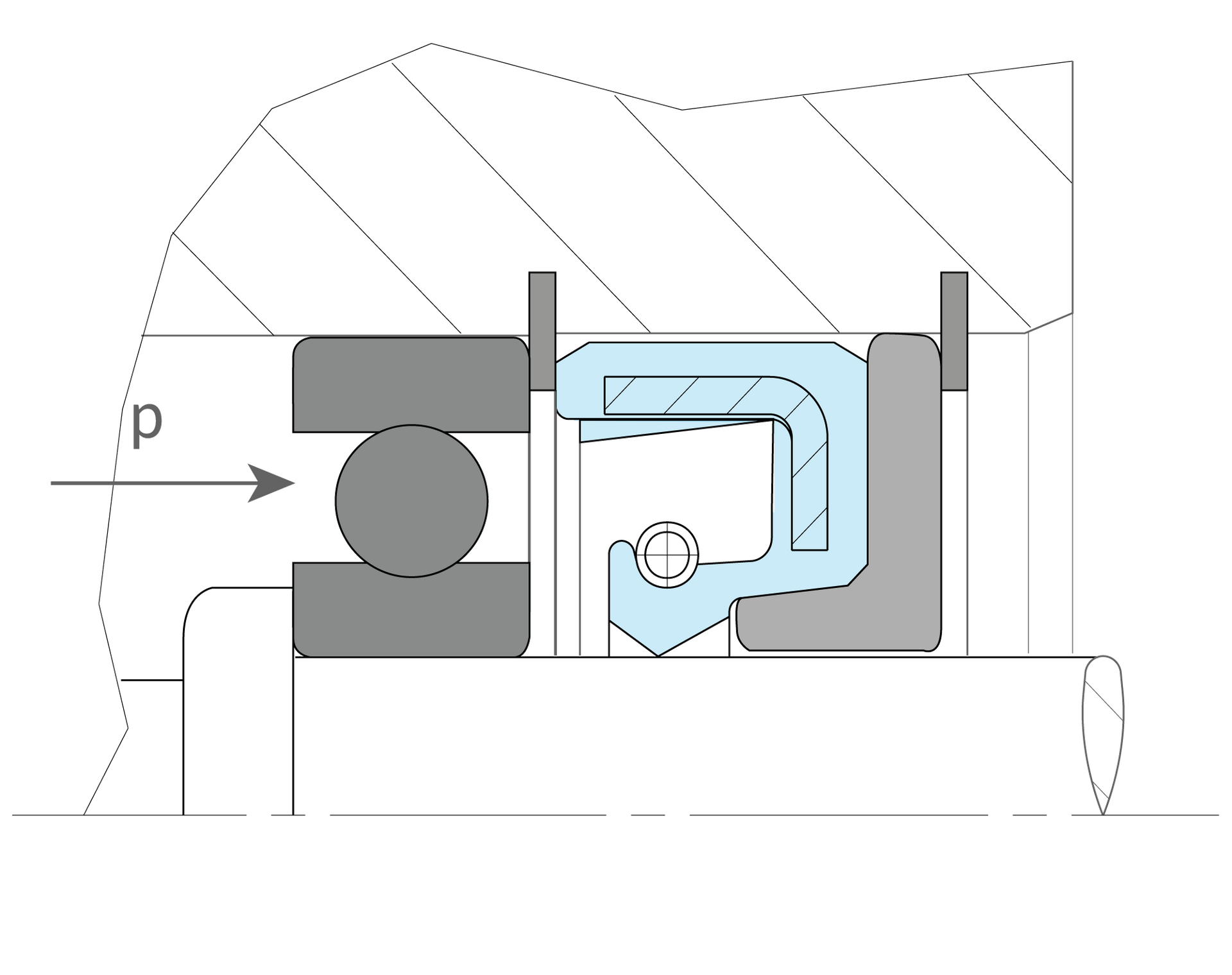

Per pressioni da 0,5 a 6 bar occorre prevedere l’utilizzo di un “anello di sostegno” la cui forma deve sposare” esattamente il profilo del labbro di tenuta, come indicato in fig. 36 (Il Servizio tecnico ROLF provvederà, a richiesta, a comunicarne le dimensioni).

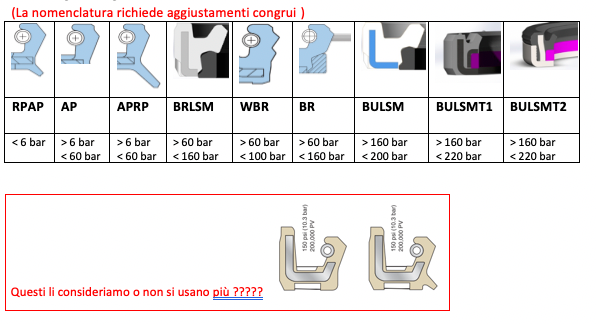

Quale soluzione alternativa è anche possibile prevedere l’impiego di anelli di tenuta di specifica concezione, come il modello “RPAP”, AP, APRP (vedi cap. 11.2.2).

Questi modelli, oltre ad escludere l’impiego dell’”anello di sostegno”, hanno un ingombro ridotto e risultano di più semplice montaggio.

Possono inoltre essere impiegati nelle tenute con pressione/depressione alternata. In quest’ultimo caso è possibile utilizzare anche due anelli contrapposti o di tipo RD.

Ricordiamo che è sempre opportuno riempire, parzialmente, con grasso lo spazio libero tra le tenute.

Tutti gli anelli impiegati in presenza di pressioni maggiori a 1 bar devono venire assicurati nella sede con un sistema di ritenuta (seeger, ecc.) al fine di evitarne l’espulsione.

Per pressioni superiori a 6 bar si consiglia di consultare il Servizio Tecnico ROLF.

In casi particolari e dove le pressioni non raggiungono i valori massimi, può essere ricavato, nella sede, un dente di sega di adeguate dimensioni.

(La nomenclatura richiede aggiustamenti congrui)

ATTENZIONE... LEGENDA DA SISTEMARE

Grafico: pressione di esercizio in base al profilo della guarnizione

Figura: anello di sostegno

| profilo | AP | APRP | BRLSM | WBR | BR | BULSM | BULSMT1 | BULSMT2 |

|---|---|---|---|---|---|---|---|---|

| pressione (bar) | <6 | >6 <60 | >60 <160 | >60 <100 | >60 <160 | >160 <200 | >160 <220 | >160 <220 |

***** ILLUSTRAZIONI DA RIFARE - MI OCCORRONO DISEGNI PROFILI PIU' VISIBILI

INOLTRE SISTEMARE CONTENUTO

Lubrificazione

La vita ed il buon funzionamento di una guarnizione di tenuta dipendono dalla qualità della lubrificazione.

Durante il funzionamento è indispensabile garantire alla tenuta una abbondante e continua presenza del liquido lubrificante più adatto alle condizioni di esercizio preventivate.

Anche da fermo e a bassa velocità il lubrificante penetra nella zona di contatto per effetto delle forze capillari. Questo apporto di fluido nella direzione esterna, lato aria, è essenziale per la lubrificazione della zona di contatto sottoposta ad un elevato stress termico.

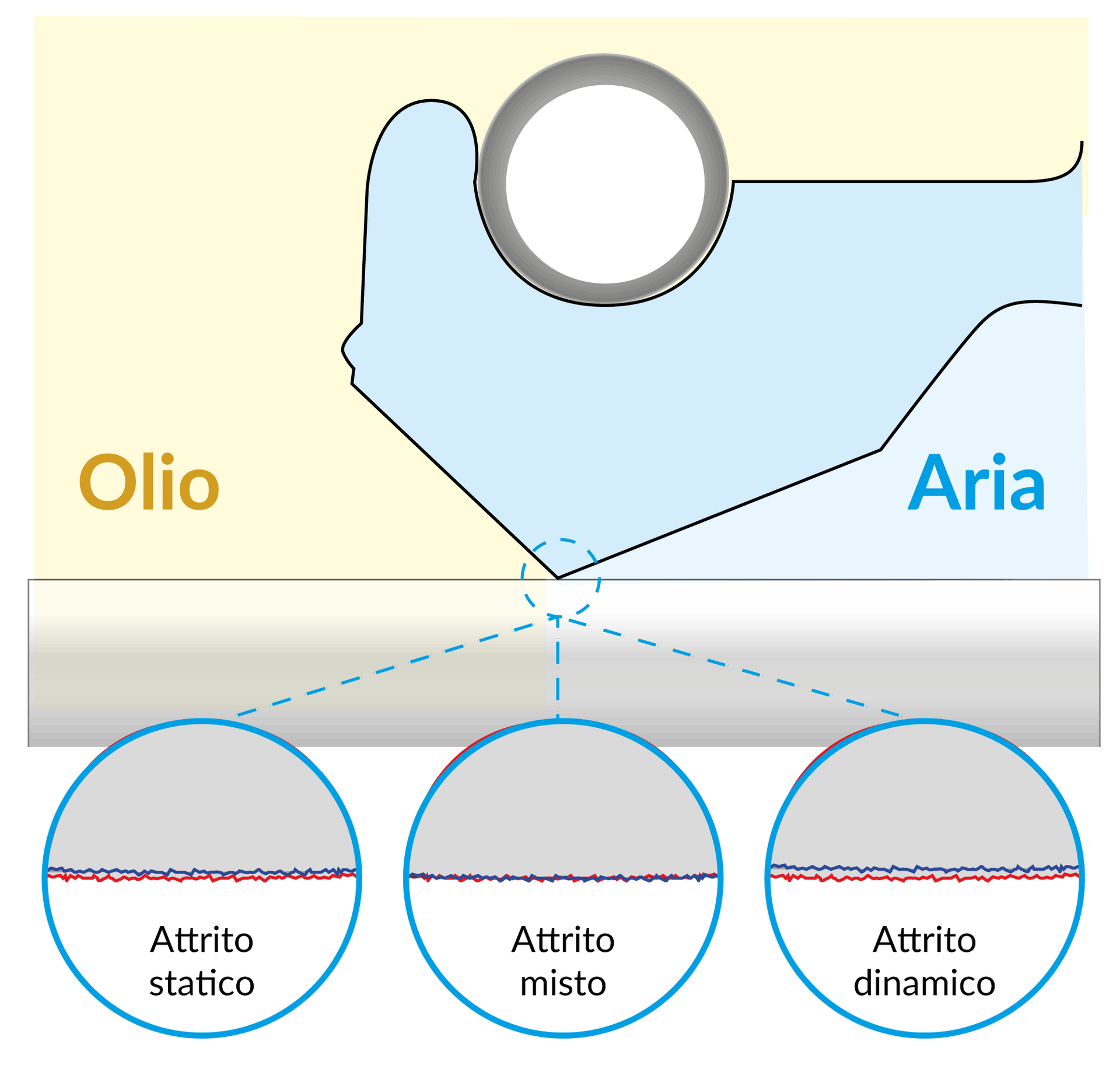

La condizione più comune che si manifesta è quella di attrito misto fra albero e labbro di tenuta.

All’avvio della rotazione, lo stato iniziale di attrito statico, con l’aumentare della velocità, passa ad uno stato intermedio di attrito misto per raggiungere la condizione di attrito dinamico viscoso.

La velocità e l’effetto idrodinamico fanno sì che il labbro di tenuta si trovi a “galleggiare” sullo strato di lubrificante formato dal fluido da ritenere.

Questo strato lubrificante, allo stato idrodinamico, protegge il labbro di tenuta da una usura prematura e dalla distruzione per stress termico causato dall’attrito. La sua presenza facilita e garantisce inoltre l’evacuazione continua del calore dalla zona di contatto.

I valori di attrito e di perdite di potenza per attrito sono decisamente influenzati dalla forza radiale, dal tipo di elastomero dell’anello di tenuta, dal regime di lubrificazione, dalla velocità periferica, dalla temperatura, dalla pressione e dalla condizione superficiale dell’albero.

La tenuta non deve mai funzionare a secco. Quando esiste questa possibilità, anche per brevi periodi, è consigliabile utilizzare un anello di tenuta con para-polvere riempiendo, con grasso adeguato, dal 40% al 70% del volume della cavità compresa tra il labbro principale e il para-polvere.

Non riempire mai completamente la cavità. Una quantità di grasso superiore potrebbe mantenere i labbri sollevati e generare una perdita.

La medesima procedura è consigliabile anche in presenza di fluidi poco lubrificanti (quali acqua, liscive, ecc.) e/o ad esempio, vapori di benzina (alberi a gomito dei motori a 2 tempi).

Note importanti:

1) Il fluido lubrificante deve circolare liberamente nella zona di tenuta:

cuscinetti, bronzine o supporti vari devono permetterne il libero passaggio dalla zona di tenuta alla zona di scarico.

2) E’ indispensabile evitare ristagni od impedimenti alla circolazione del lubrificante.

Evitare flange o battute che superino lo spessore della corona esterna di piantaggio, lato molla. Quando ciò non sia possibile, prevedere adeguati scarichi.

3) Evitare in modo assoluto sovrapressioni, specie se pulsanti. Prevedere sempre uno sfiato.

4) Quando sia possibile, e se necessario, schermare le tenute per evitare il turbinio generato dai cuscinetti a rulli.

Per tenute con grassi lubrificanti, il calore generato dall’attrito viene dissipato con efficacia notevolmente inferiore rispetto ad una lubrificazione ad olio.

Per queste applicazioni, è opportuno che siano previste velocità di rotazione degli alberi molto basse. Indicativamente può essere considerato il grafico xx delle velocità periferiche, dimezzando i valori ammessi che sono indicati.

Figura: condizioni di attrito nella zona di contatto

Attrito ed assorbimento di potenza

L’attrito dovuto allo strisciamento della superficie dell’albero contro lo spigolo di tenuta dà luogo ad una dissipazione d’energia.

La dissipazione di energia o “frictional torque” può essere espressa dall’equazione:

T = f * Pr * r

T = dissipazione (N cm - kgf cm)

f = coefficiente di frizione

Pr = carico radiale su albero (N - kgf)

r = raggio albero (cm)

Il coefficiente di frizione f è determinato da più fattori, principalmente dal grado di lubrificazione e può essere espresso dall’equazione:

f = ɸ (μ * u * b/Pr) 1/3

ɸ = costante del film di olio

μ = viscosità del fluido (N*s/cm2 - kgf*s/cm2)

u = velocità lineare dell’albero (cm2)

b = lunghezza superficie in contatto (cm)

Per contenere nei giusti limiti l’energia dissipata occorre che siano correttamente impostati i seguenti parametri:

- la geometria ed il materiale costituente il labbro di tenuta

- la tensione della molla elicoidale

- la velocità di rotazione ed il grado di finitura dell’albero

- la viscosità del lubrificante

- la pressione d’esercizio

I primi due fattori determinano il carico radiale dell’anello, cioè la forza con la quale il labbro di tenuta preme sulla superficie dell’albero. Il carico radiale è un fattore fondamentale per la funzionalità dell’anello di tenuta. Un eccessivo carico radiale provoca un forte attrito con conseguenti alti assorbimenti di potenza e rapide usure, mentre un insufficiente carico radiale non dà adeguate garanzie di tenuta. Il suo valore deriva dall’ottimizzazione delle esigenze di sicurezza della tenuta e di massimo contenimento della potenza assorbita.

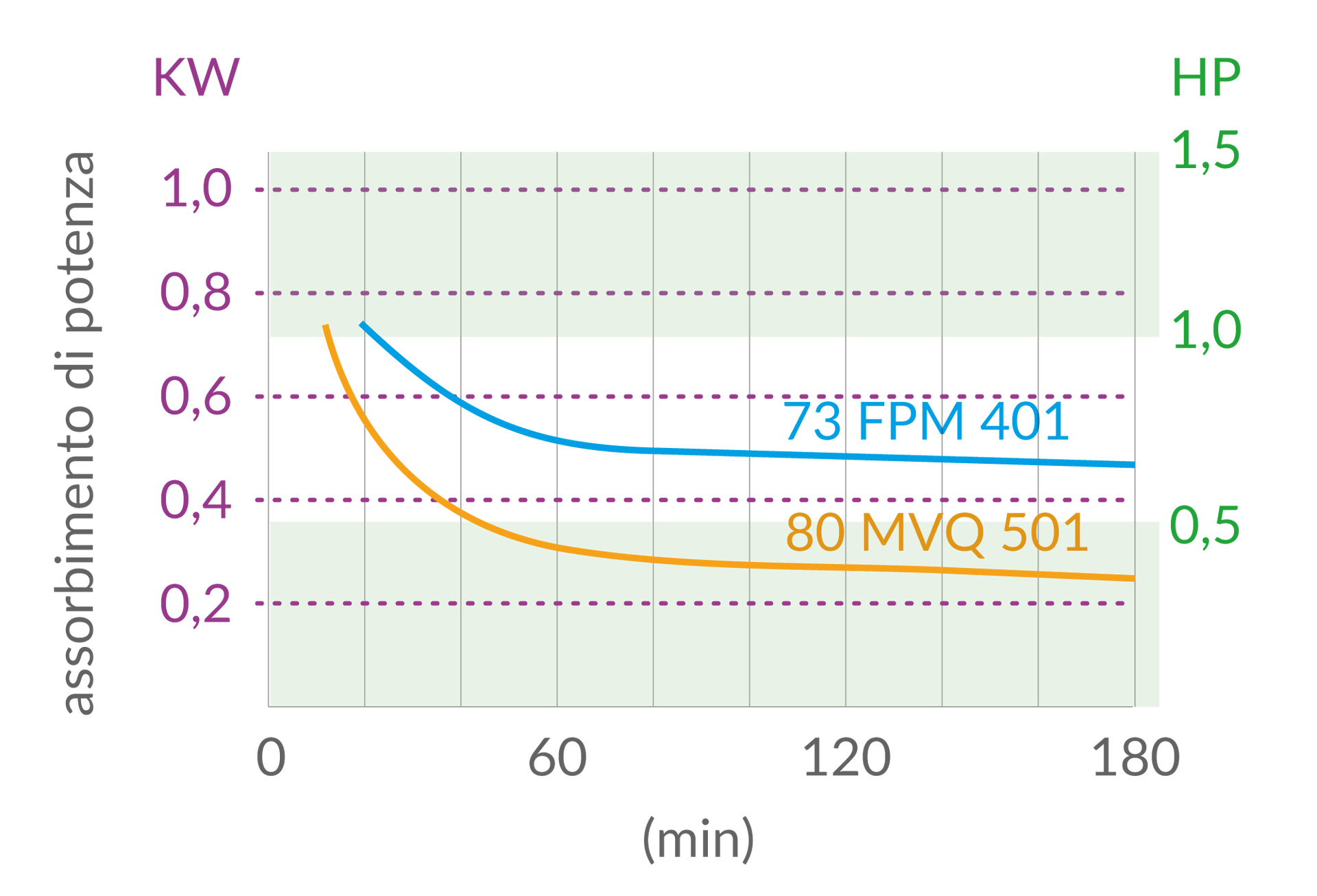

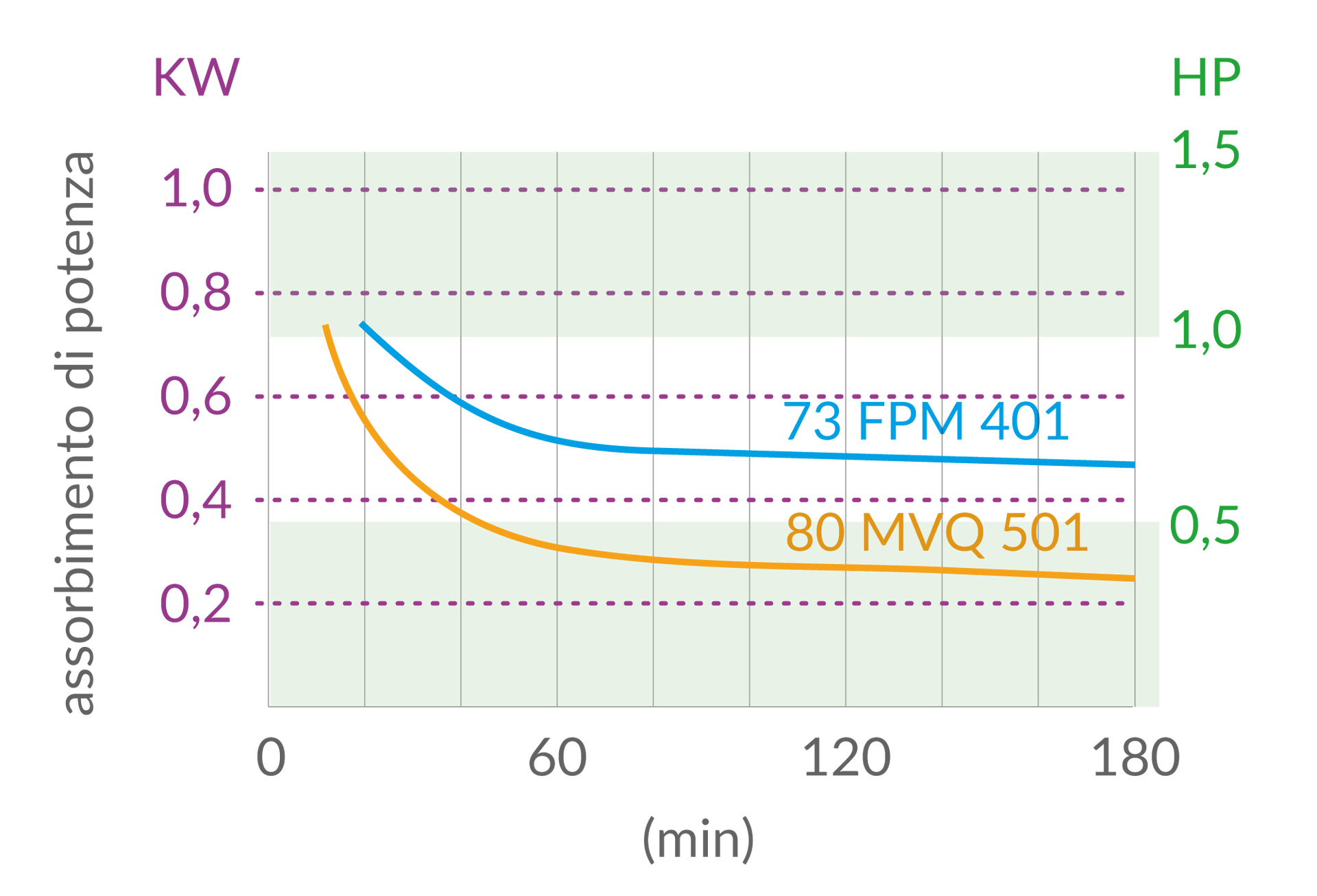

Come si può notare dal diagramma 4, l’assorbimento di potenza non ha un andamento costante nel tempo.

Dal diagramma si può notare che le resistenze passive sono maggiori durante il rodaggio e allo spunto e vanno decrescendo, seppur lentamente anche dopo il rodaggio.

I valori di assorbimento di potenza sono misurabili per via sperimentale:

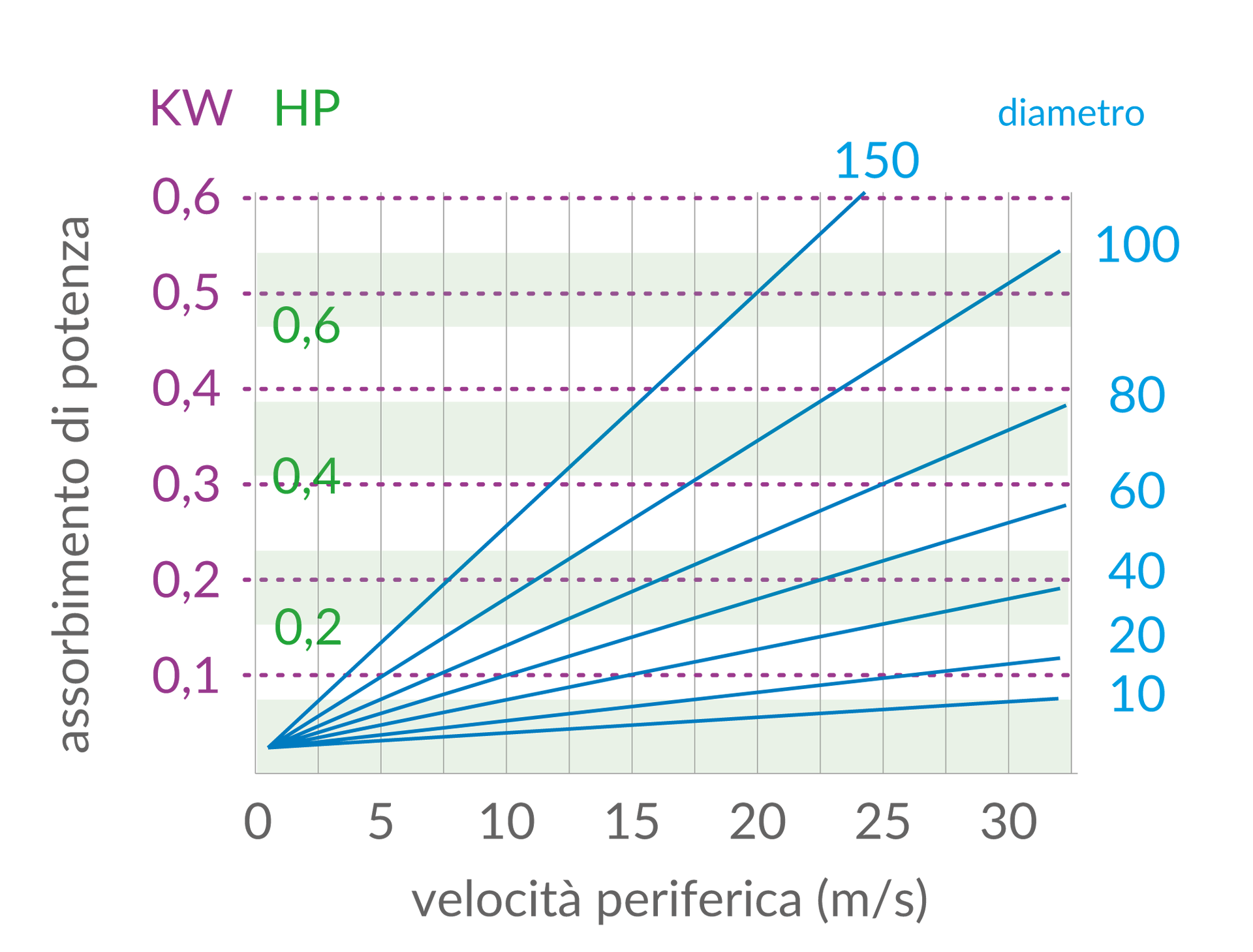

le prove di laboratorio eseguite su anelli di forma standard, con elastomeri tipo 73NBR 005, dopo rodaggio e nelle ottimali condizioni di lubrificazione, hanno dato i risultati riportati nel diagramma 5.

Il grafico permette di ricavare l’assorbimento di potenza, espresso in Kilowatt o in HP, in funzione del diametro dell’albero e della velocità periferica.

Ad esempio, l’assorbimento di potenza di un anello per un albero di diametro 100 mm., rotante a velocità periferica di 10 m/s, vale 0,19 KW ovvero 0,26 HP.

Tutti i valori mostrati dai grafici non sono da considerare valori assoluti ma solamente indicativi con lo scopo di fornire agli utilizzatori un ordine di grandezza in fase di progettazione.

Tenuta su sede rotante

Nelle applicazioni che prevedono una rotazione dell’alloggiamento delle guarnizioni, è fondamentale considerare che la forza centrifuga generata dalla rotazione della sede provoca una apertura del labbro di tenuta.

Essa infatti agisce in contrapposizione alla forza radiale del labbro che si riduce gradualmente all’aumentare della velocità di rotazione fino a provocarne il completo distacco dalla superficie di contatto dell’albero.

E’ necessario quindi considerare attentamente il valore della forza centrifuga in gioco.

Il grafico 28, indica approssimativamente le velocità ammesse e si riferisce agli anelli di tenuta standard.

Quando la velocità massima viene superata, è necessario aumentare la forza radiale dell’anello ed occorre impiegare anelli di tenuta specifici con i seguenti requisiti di base:

- il labbro di tenuta accorciato e irrobustito (con o senza para-polvere)

- molle elicoidale a carico maggiorato

- anelli di tenuta rovesciati (fig. xx), con labbro di tenuta esterno e piantaggio sull’albero.

Per una buona progettazione si consiglia di contattare il Servizio Tecnico di ROLF.

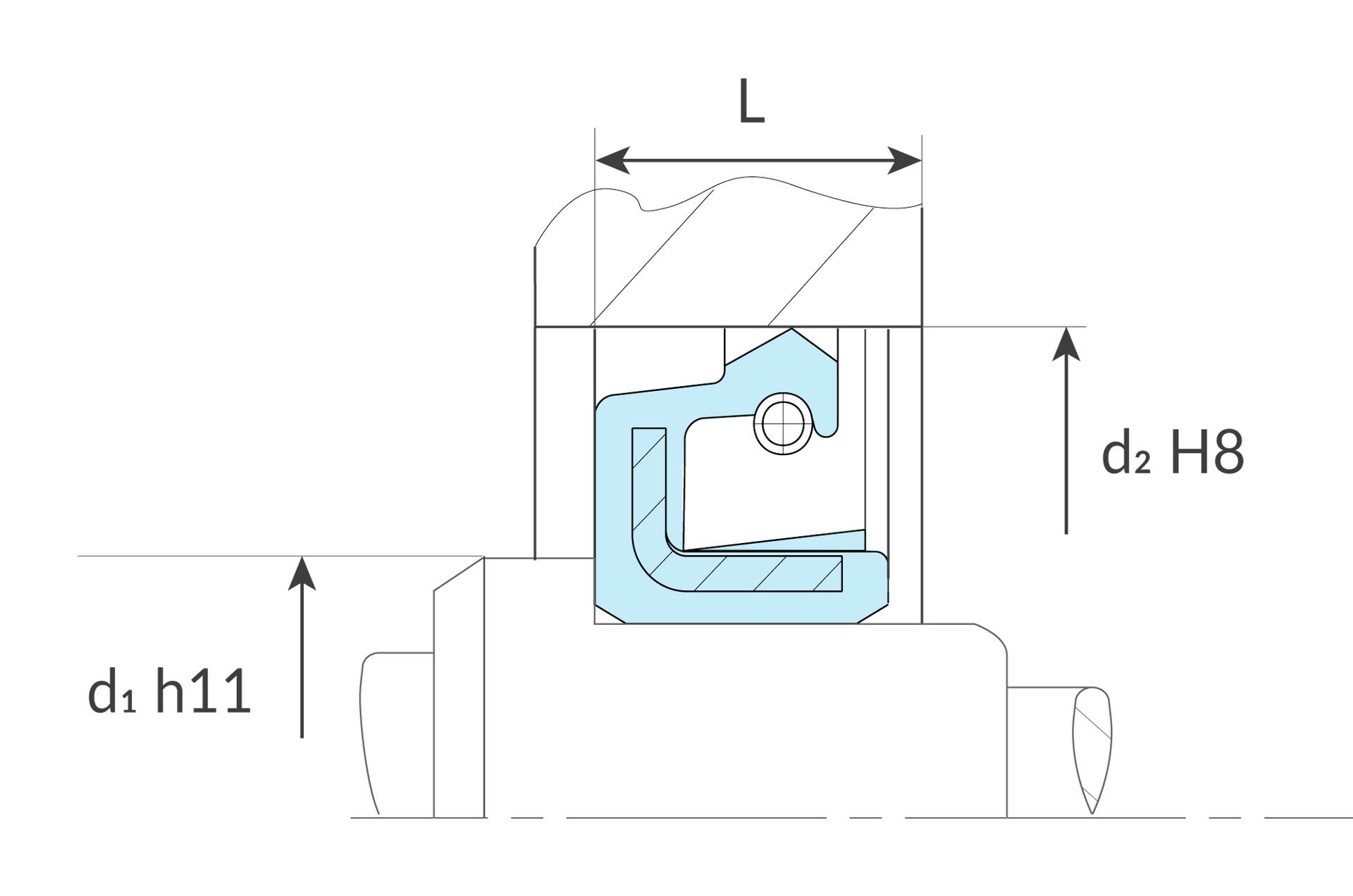

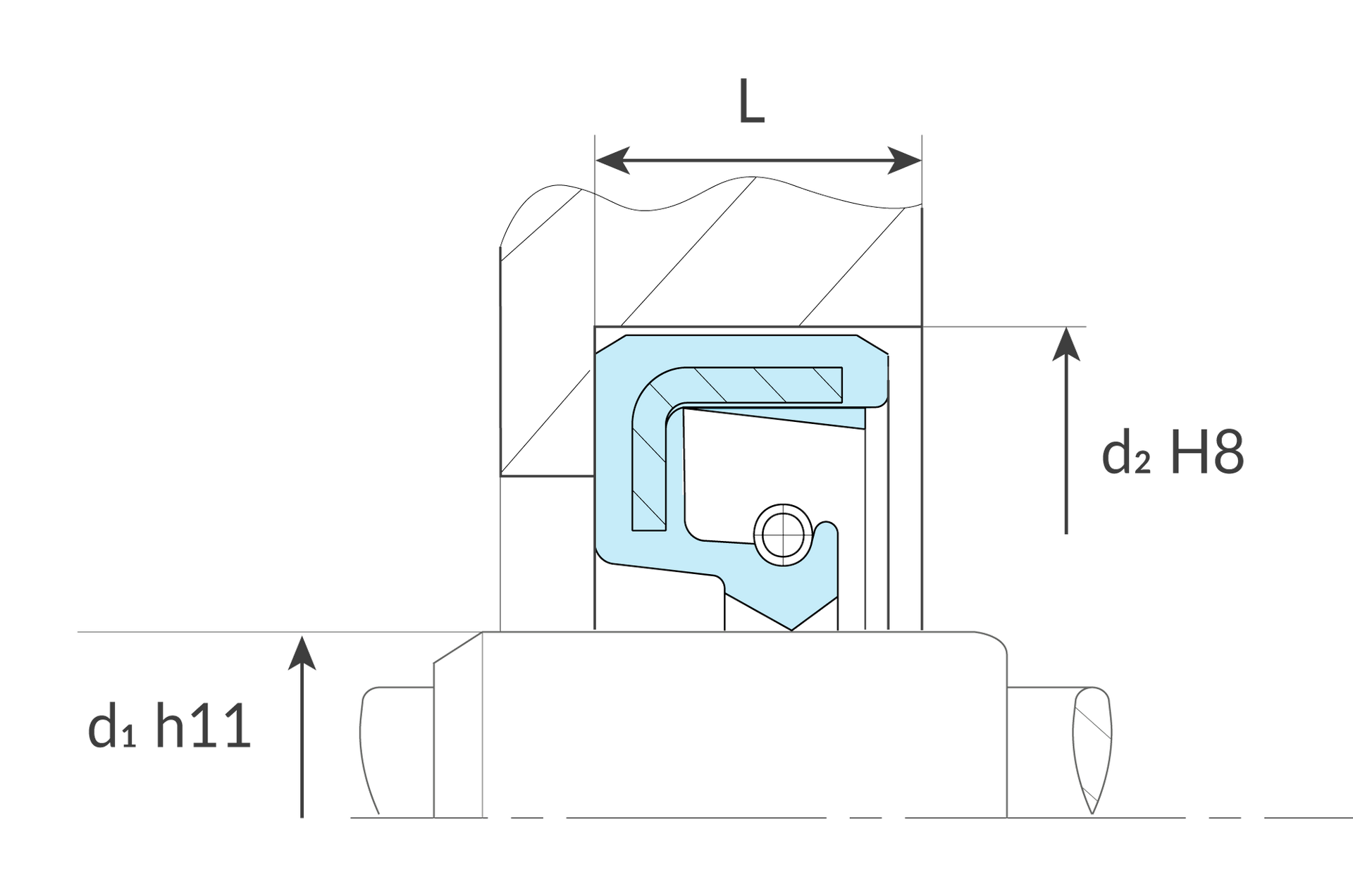

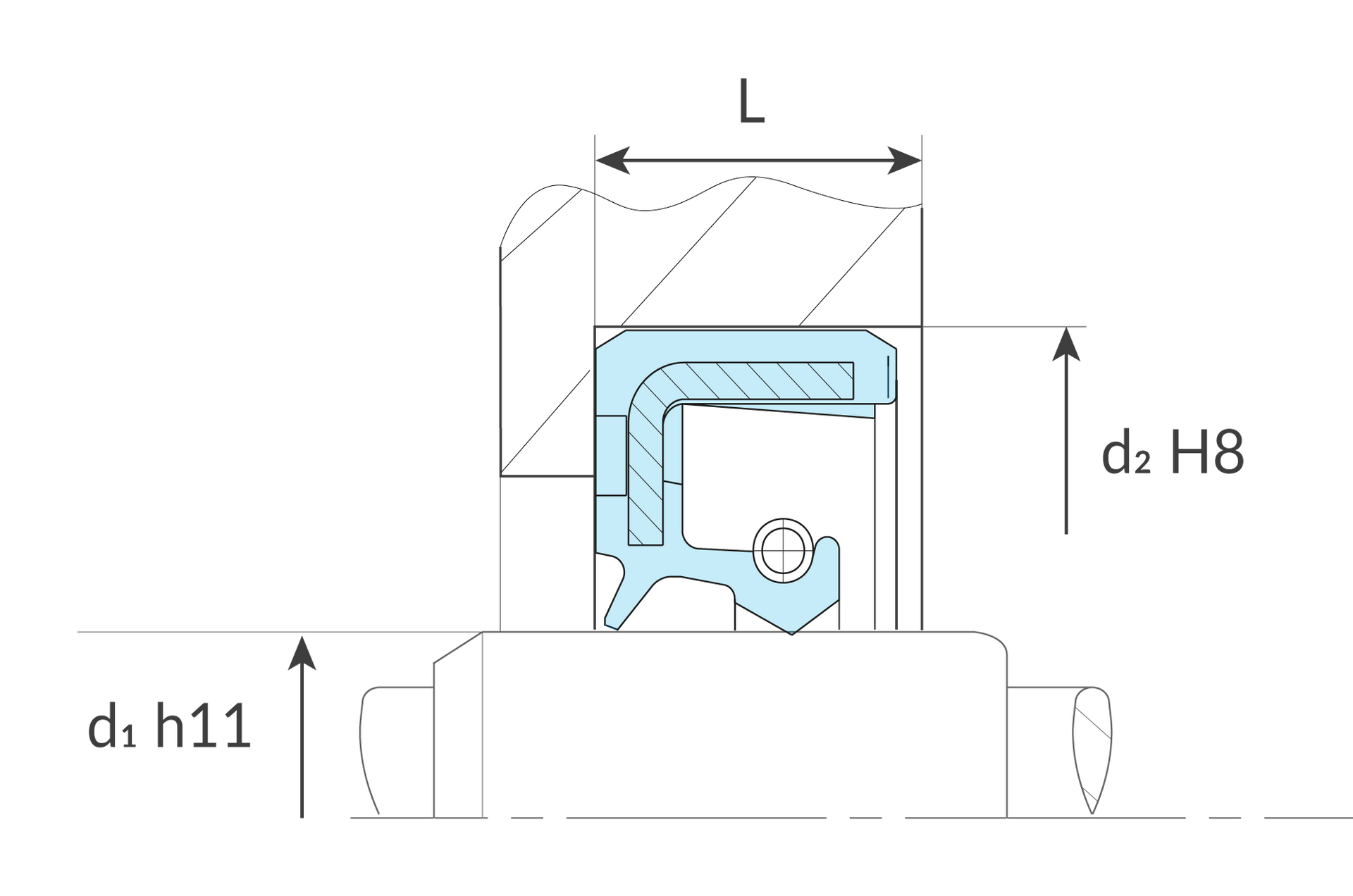

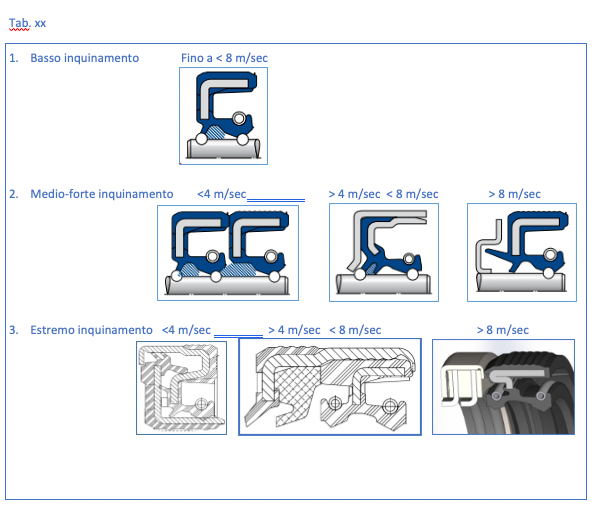

Inquinamento esterno

Nelle applicazioni destinate a funzionare in ambienti particolarmente inquinati da polveri, fango e umidità, le tenute possono essere facilmente compromesse dalle infiltrazioni di particelle solide nella zona di tenuta, sempre causa di usure precoci o di interruzione del contatto labbro-albero.

E’ opportuno prestare attenzione alla scelta della soluzione di tenuta più corretta e abile a preservare il labbro di tenuta dai danni provocati dalle interferenze esterne.

Esistono diverse soluzioni, a livello di protezione crescente, in grado di soddisfare qualsiasi esigenza.

La tenuta standard con il labbro supplementare para-polvere è la soluzione più semplice ed adatta in ambienti a basso inquinamento ambientale. Consigliato l’impiego di un anello con la camera tra i due labbri riempita da > 40% a < 70% di grasso compatibile con l’applicazione. Il grasso avrà la funzione di lubrificante del labbro para-polvere, di protezione dell’albero dalla corrosione e di barriera per le polveri.

Con forti penetrazioni di polveri è anche possibile utilizzare una coppia di anelli posizionati in serie, per una migliore protezione.

La tab. xx mostra le soluzioni più ricorrenti. Il Servizio Tecnico ROLF è in grado di consigliare il modello più adeguato o di sviluppare su richiesta soluzioni più specifiche.

illustrazioni DA RIFARE -

FAR AVERE DISEGNI PUNTO 3. PIU' COMPRENSIBILI

Perdite di fluido e durata in servizio

Quando nell’utilizzo di un anello di tenuta si riscontrano delle perdite di fluido, è sempre opportuno procedere alla loro analisi, utile a determinarne le cause e, se necessario, a procedere con eventuali interventi correttivi.

Una distinzione tra i diversi tipi di perdita è quindi necessaria e una prima analisi dei guasti rilevati nell’area di tenuta può condurre alle seguenti osservazioni:

• Asciutta

L’anello è completamente asciutto e non si rilevano tracce umide sulla sua superficie esterna (lato aria)

• Umida

Presenza di un film di lubrificante sull’area circostante lo spigolo di tenuta, localizzato e circoscritto attorno al labbro.

• Bagnata

Presenza di un film lubrificante diffuso sulla superficie esterna dell’anello, con formazione di piccole gocce di olio stabili in posizione.

• Con perdita misurabile

Presenza di un film lubrificante diffuso sulla superficie esterna dell’anello, con formazione di un rivolo o scia di olio, sorgente dallo spigolo di tenuta e chiaramente visibile all’osservazione.

• Con perdita temporanea

Malfunzionamento temporaneo dell’assieme di tenuta causato ad esempio dalla presenza di micro-particelle inquinanti sotto il bordo di tenuta e poi dilavate nel prosieguo del funzionamento

• Con perdita apparente

Perdita temporanea di lubrificante al primo avvio del funzionamento e che scompare dopo breve tempo. Questo tipo di perdita può essere causato ad esempio da un eccessivo riempimento di grasso della cavità tra il labbro principale e quello para-polvere. L’eccesso di grasso che viene rapidamente espulso genera la così detta perdita apparente.

Le aree da cui può essere generata la perdita sono due:

- area esterna (tenuta statica)

- area interna (tenuta dinamica)

Figura: i due punti di origine delle perdite

Cause conosciute e più frequenti delle perdite di fluido

• Dilatazione termica asincrona della sede e dell’anello, derivata da errori sulle tolleranze costruttive di accoppiamento, con perdite dalla tenuta statica.

• Screpolature o fessurazioni sulla tenuta a causa di condizioni operative troppo elevate per la soluzione impiegata

• Eccessivo aumento della durezza dell’elastomero causato dalle elevate temperature o da una sua incompatibilità con il fluido utilizzato. L’aumento della durezza è causa di usure precoci dello spigolo di tenuta.

• Eccessiva riduzione della durezza dell’elastomero derivata da un rigonfiamento e aumento di volume causato da una incompatibilità con il fluido impiegato. La riduzione di durezza è causa di usure precoci dello spigolo di tenuta.

• Corrosione della superficie dell’albero immediatamente sotto lo spigolo di tenuta con relativi e continui malfunzionamenti.

• Mancanza di lubrificante con conseguente funzionamento a secco e immediato deterioramento dello spigolo di tenuta.

• Invecchiamento dell’elastomero in combinazione con il tipo di fluido impiegato.

• Formazione di residui carboniosi solidi sull’albero, nell’area circostante lo spigolo di tenuta. L’interferenza dei residui solidi è causa di distacco dello spigolo dalla superficie di contatto e di conseguenti perdite di fluido.

• Vibrazioni dell’albero a frequenze non assorbite dal labbro di tenuta

• Ingresso continuo di polveri e corpi inquinanti dall’ambiente esterno, causa di precoci usure della tenuta.

• Usura o deterioramento prematuro dell’anello di tenuta causato dalla mancata osservanza delle regole primarie di progettazione del sistema meccanico destinato ad accogliere una o più guarnizioni.

• Danneggiamento degli anelli di tenuta per mancanza degli accorgimenti necessari a salvaguardarne l’integrità durante il trasporto, lo stoccaggio e il montaggio sulle linee di produzione.

Tutte le potenziali cause identificate e valutate sulla base delle ore di funzionamento prima della perdita di fluido e complessiva, permettono una classificazione come:

- guasti precoci

- guasti prematuri

- guasti durante il funzionamento

- guasti dopo la vita utile dell’anello di tenuta

In alcune applicazioni possono essere accettabili o anche necessarie minime perdite di fluido, purchè non abbiano effetti negativi sull’ambiente e siano utili al sistema.

Questi casi devono essere specificati dall’utente o dal produttore del macchinario in quanto diventa fondamentale definire la massima perdita consentita.

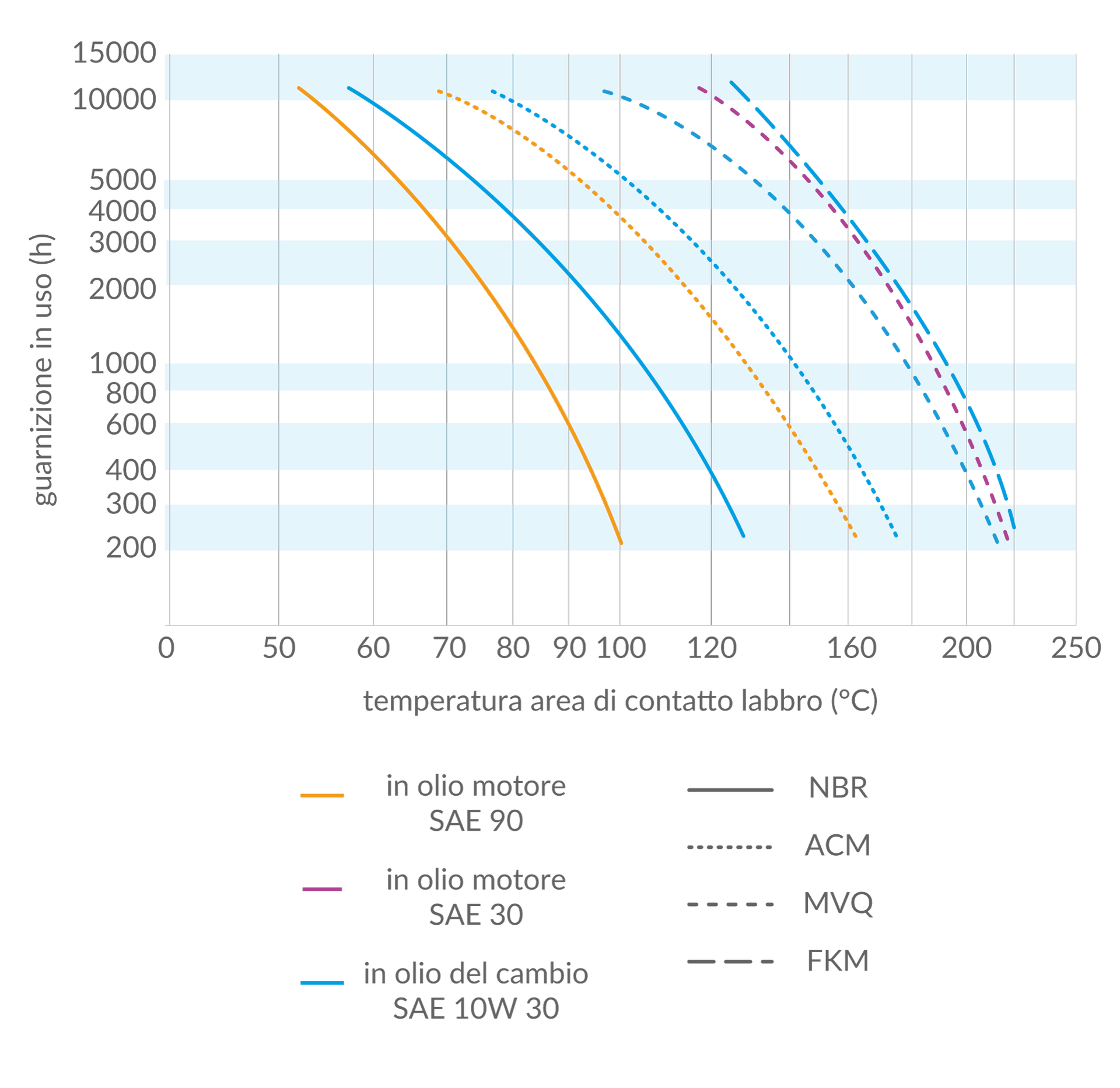

Il grafico xx mostra le variazioni di durata delle differenti qualità di elastomero in relazione alle temperature di servizio.

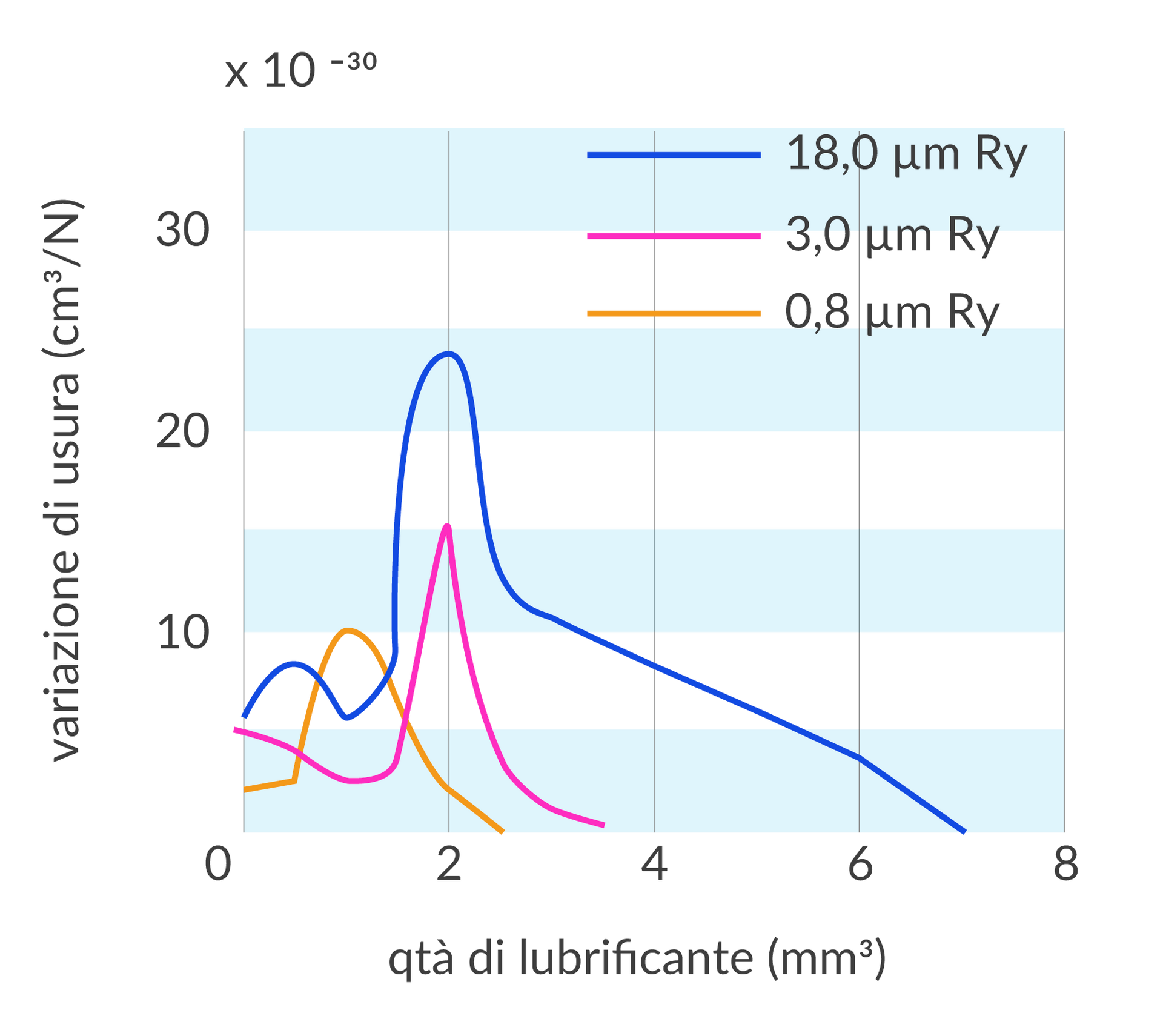

Il grafico xx mostra invece la variazione del grado di usura della gomma in funzione della quantità di lubrificante fornita all’area di contatto.

Il grafico xx mostra i limiti di eccentricità di un albero sopportati da un anello di tenuta in funzione del suo grado di usura.

Grafico: variazione di usura vs quantità di olio

Olio utilizzato: S type

Materiale del labbro: Gomma Acrilica (ACM)

Diametro dell'albero: 40mm

Lubrificante: Olio motore SAE #30

Velocità dell'albero: 1500 rpm

Grafico xx – durata vs temperatura

Grafico: eccentricità dell'albero vs usura tenuta

Olio utilizzato: S type

Materiale del labbro: Gomma Nitrilica (NBR)

Diametro dell'albero: 35mm

ubrificante: Olio Trasmissione SAE #90

Velocità dell'albero: 2000 rpm

Temperatura olio: 80°C

Anelli di tenuta per alberi rotanti -

Sezione tecnica

Condizioni e utilizzo del nostro sito web, Privacy & Cookie Policy

Clicca e consulta la procedura di segnalazione Whistleblowing

Copyright 2024 All Rights Reserved GAPI S.p.A. IT 01440400164